درک پچهای آهنی و نقش آنها در برندسازی شرکتی

پچهای آهنی چیستند و چگونه کار میکنند؟

پچهای آهنی عمدتاً با چسباندن طرحهای دارای پشتیبانی پارچهای به لباسها با استفاده از چسب خاصی که در دمای بالا فعال میشود، کار میکنند. این پچها برای اتصال واقعی به مواد، به حرارتی در حدود ۲۷۰ تا ۳۲۰ درجه فارنهایت (حدود ۱۳۲ تا ۱۶۰ درجه سانتیگراد) نیاز دارند. این پچها با پچهای دوختهای تفاوت دارند، زیرا هنگام حرارت دادن مناسب مستقیماً در الیاف پارچه ذوب میشوند و ظاهری تمیز و بدون دوخت قابل مشاهده ایجاد میکنند. این پچها برای قرار دادن لوگوهای شرکتی یا برچسبهای ایمنی روی یونیفرم بسیار مناسب هستند. بر اساس برخی تحقیقات صنعتی سال گذشته، اکثر افرادی که این پچها را به درستی نصب میکنند، پس از بیش از پنجاه بار شستوشوی لباس، همچنان پچها را سر جای خود مییابند، بهویژه روی پارچههای مخلوط کتان یا پلیاستر.

مزایای استفاده از پچهای آهنی برای یونیفرم کسبوکار

- بهره وری هزینه : کاهش ۶۰٪ هزینههای نیروی کار نسبت به دوخت تزئینی (انجمن تولید نساجی ۲۰۲۴)

- هماهنگی برند : تضمین قرارگیری یکسان لوگو در تیمهای بزرگ

- استحکام : تحمل چرخههای شستوشوی صنعتی که در صنایع مهماننوازی و مراقبتهای بهداشتی رایج است

کارمندانی که پچهای برنددار به همراه دارند، ۳۴ درصد نرخ شناسایی بالاتری توسط مشتریان دارند و این پچها را به بخشی ضروری برای کسبوکارهایی که بر هویت بصری تمرکز دارند، تبدیل میکنند.

پچ آهنی در برابر پچ دوختی: بهترین انتخاب برای لباسهای حرفهای

| فاکتور | پیچهای چسبدار | لوازم چرمی قابل خ逢وشه |

|---|---|---|

| مدت زمان استفاده | ۲ تا ۳ دقیقه برای هر پچ | ۸ تا ۱۲ دقیقه برای هر پ |

| انعطافپذیری | مناسب برای کمپینهای موقت | بهتر برای یونیفرمهای سنگین |

| ریسک خسارت | پارچههای با تحمل حرارت پایین | فرسایش نخ در طول زمان |

در حالی که پچهای دوختی دوام بالاتری برای پوشش کاری با سایش بالا مانند یونیفرم مکانیکها فراهم میکنند، پچهای آهنی کارایی بینظیری برای تیمهای خردهفروشی یا اداری که نیاز به بهروزرسانی سریع برندینگ دارند، ارائه میدهند. دادههای صنعتی نشان میدهد که ۷۲ درصد از کسبوکارها روش آهنی را برای تغییرات فصلی یونیفرم به دلیل زمان تحویل کوتاهتر انتخاب میکنند.

آمادهسازی یونیفرم و فضای کار برای اعمال موفقیتآمیز پچ آهنی

انتخاب پارچههای سازگار برای پچهای اتویی

هنگام انتخاب مواد برای پچ، بهتر است از الیاف طبیعی مانند پنبه یا ترکیب پنبه و پلیاستر استفاده کنید، زیرا این مواد قبل از اینکه شروع به تغییر شکل کنند، میتوانند دمایی در حدود ۳۵۰ درجه فارنهایت را تحمل کنند. اما مواد دفع کننده رطوبت و پارچههای فنی که اغلب در لباسهای کار یافت میشوند چندان مناسب نیستند. الگوهای بافت فشرده و پوششهای ویژه روی این پارچهها در واقع باعث میشوند پچها به درستی چسبیده نشوند. ترکیبهای پنبه و پلیاستر همچنین در طول زمان بسیار خوب عمل میکنند. بر اساس آزمایشهای انجامشده در تحقیقات نساجی سال گذشته، این ترکیبها حدود ۹۲ درصد از قدرت اولیه چسبندگی پچ را حتی پس از پنجاه بار شستوشو حفظ میکنند. این در مقایسه با لباسهای ورزشی مصنوعی معمولی که تنها حدود دو سوم توانایی چسبندگی خود را پس از استفاده مشابه حفظ میکنند، بسیار قابل توجه است.

راهنمای پیششستوشو برای اطمینان از سطوح تمیز جهت اتصال

قبل از شستوشوی یونیفرمها، آنها را در یک سیکل آب گرم با یک صابون ملایم بچرخانید. این کار به حذف رسوب نرمکننده پارچه، ذرات گرد و غبار و هرگونه مواد باقیمانده کارخانهای که ممکن است بعداً بر روی چسبندگی پچ تأثیر بگذارد، کمک میکند. به هر حال از استفاده از برگهای خشککن خودداری کنید، زیرا طبق تحقیقات مؤسسه مراقبت از پارچه در سال 2023، این برگها لایهای نازک و مومی به ضخامت حدود ۰٫۳ میکرون از خود به جای میگذارند. این ماده توانایی اتصال بین پارچه و پچ را تقریباً ۴۰٪ کاهش میدهد. پس از شستوشو، لباسها را در هوای آزاد خشک کنید و از قرار دادن آنها در خشککن خودداری کنید. گرما تمایل به جمعشدن مواد در طول زمان دارد که باعث میشود پس از آنکه لباسها از اندازه مورد نظر کوچکتر شدند، قرار دادن پچها دشوار شود.

تعیین محل ایدهآل قرارگیری پچ روی پوشاک شرکتی

دستورالعملهای استاندارد برندسازی یکنواخت صنعت را برای دیدهشدنی بهینه و حرفهای بودن رعایت کنید. موقعیتهای روی سینه سمت چپ (۲ تا ۳ اینچ پایینتر از درز یقه) و قرارگیری روی بازو در ناحیه میانه دوسررانی، در نظرسنجیهای مشتریان به شناسایی برند در حد ۸۹٪ منجر شدهاند. از علامتگذارهای قابل شستشوی پارچهای برای راهنماهای موقت ترازبندی استفاده کنید و پس از اعمال آنها را با پارچهای مرطوب بردارید.

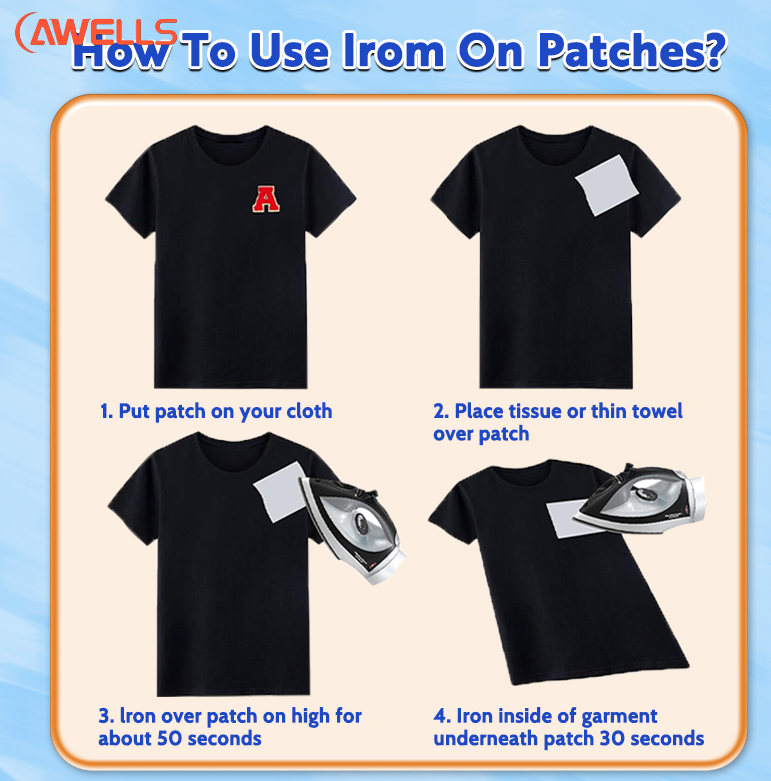

فرآیند گام به گام اعمال پچهای اتویی بر روی لباسهای شرکت

تنظیم دمای صحیح اتو برای اتصالی محکم و بادوام

دمای اتو را بین حدود 300 تا 350 درجه فارنهایت، یا حدود 149 تا 177 درجه سانتیگراد تنظیم کنید - این دما معمولاً برای اکثر پارچههای لباسهای کاری مناسب است. آزمایشهایی که در سال 2024 انجام شد نشان داد که وقتی افراد پچها را در دمای حدود 320 درجه فارنهایت قرار دادند، در حدود 94 بار از هر 100 بار پس از حدود 50 بار شستشو همچنان محکم مانده بودند. با این حال قبل از شروع، همیشه به برچسب روی لباس نگاه کنید. برای مخلوطهای پلیاستر، حرارت را کمتر بگیرید، حدود 285 تا 300 درجه فارنهایت، تا از سوختن آنها جلوگیری شود. پارچههای مبتنی بر پنبه در صورت نیاز میتوانند تا دمای 350 درجه فارنهایت را تحمل کنند. همچنین به یاد داشته باشید که تنظیم بخار را خاموش کنید، زیرا آب در واقع چسب را هنگام چسباندن ضعیفتر میکند.

قراردادن دقیق پچهای اتویی روی یونیفورم

برچهها را با استفاده از خطکش پارچهای یا الگو بهدقت در جای خود قرار دهید. برای لباسهای تیمی، نقاط نصب را با گچ قابل شستشو، 1.5 اینچ زیر یقه یا 2 اینچ بالاتر از مچها علامتگذاری کنید. برچهها را با نوار حرارتی محکم کنید تا در حین اتو کردن جابجا نشوند. جهتگیری را دوباره بررسی کنید – لوگوها و متن باید هنگامی که آستینها صاف هستند به سمت بیرون باشند.

اعمال حرارت و فشار برای چسبندگی محکم

با فشار محکم و حرکات دایرهای آهسته به مدت حدود 30 تا 45 ثانیه روی برچه فشار وارد کنید. اکثر متخصصان پیشنهاد میکنند حدود 15 پوند فشار وارد کنید تا چسب بهخوبی فعال شود. برای پارچههای ظریف، یک ورق تفلون روی سطح قرار دهید تا پس از اتو کردن براق نشود. برخی افراد در صنعت پوشاک آزمایشهایی انجام دادهاند و دریافتهاند که وقتی لبههای برچهها به اندازه حدود یک چهارم اینچ همپوشانی داشته باشند، مقاومت آنها در برابر چرخههای شستوشو حدوداً 40 درصد بهتر است. اگر از من بپرسید، بد نیست.

سرد کردن و بازرسی: تأیید اتصال محکم

قبل از دستکاری، بگذارید پچ کاملاً به مدت حداقل 5 دقیقه خنک شود. با کشیدن لبههای مقابل آن، یک آزمون سبک تنش انجام دهید. در صورت بلند شدن لبهها، حرارت را با فواصل 10 ثانیهای و با استفاده از کاغذ روغنی به عنوان عایق مجدداً اعمال کنید. به دنبال چروکیدگی یا نشت چسب باشید—این موارد نشانه دمای بیش از حد هستند.

اشتباهات متداولی که باید هنگام استفاده از پچهای آهنی اجتناب کرد

- حرکت دادن آهن به صورت جانبی : باعث پخش شدن چسب میشود (مسئول 28٪ از کاربردهای ناموفق است)

- نادیده گرفتن مرحله پیشگرمایش : سطوح سرد پارچه استحکام اتصال را تا 60٪ کاهش میدهند

- نادیده گرفتن رطوبت : لباسهای مرطوب خطر جدایش را سه برابر میکنند

- گرم کردن بیش از حد الیاف مصنوعی : الیاف را در چسب ذوب میکند و باعث لکههای دائمی میشود

همیشه تنظیمات کاربردی را روی نمونههای پارچهی اضافی قبل از پردازش سفارشهای عمده آزمایش کنید.

اطمینان از دوام و ظاهر حرفهای برچسبهای حرارتی

برچسبهای حرارتی روی لباسهای کار چقدر دوام دارند؟

بر اساس نتایج آزمون جدید شرکت American Patch در سال 2024، پچهای آهنی معمولاً در صورت نگهداری مناسب حدود 2 تا 3 سال دوام دارند. نوع پارچه هم تأثیر زیادی دارد. این پچها روی لباسهایی از جنس نایلون و مخلوط پلیاستر بسیار طولانیتر باقی میمانند، چون این پارچهها سطح صافتری دارند و حرارت را بهتر تحمل میکنند. در مقابل، پارچههای پنبهای عملکرد خوبی ندارند. فراوانی شستوشوی لباسها هم تأثیر مستقیمی بر مدت دوام پچ دارد. افرادی که هر هفته لباسهایشان را میشویند، حدود 25 درصد سریعتر شاهد کمرنگ شدن و از بین رفتن پچها هستند تا کسانی که دو هفته یکبار لباسهایشان را میشویند. کارگران مشاغلی که در آنها حرکت و اصطکاک زیاد است، مثل انبارداری یا خدمات تحویل، بهتر است گزینههای ضخیمتر (حدود 3 تا 4 میلیمتر) با لبههای تقویتشده را انتخاب کنند. این پچهای مقاومتر در برابر سایش و فرسودگی مداوم عملکرد بهتری دارند.

نکات شستوشو و نگهداری برای حفظ کیفیت پچ

با اقدامات زیر از بقای چسبناک پچ مراقبت کنید:

- شستوشوی لباسهای یکنواخت به صورت رو بر در آب سرد (<30°C/86°F)

- استفاده از مواد شوینده ملایم و فاقد سفیدکننده

- پرهیز از نرمکنندههای پارچه که باعث تخریب چسبندگی میشوند

خشککردن در هوای آزاد ۹۲٪ از استحکام چسبناک را حفظ میکند، در مقابل ۶۸٪ در خشککن ماشینی (گزارش مراقبت از پارچهها، Rush Patches، ۲۰۲۴). برای لباسهای کاری دارای لکه روغن، بخشهای دارای پچ را با پارچهای آغشته به سرکه رقیقشده (نسبت ۱:۴) تمیز کنید تا از فعالشدن مجدد چسب با حرارت جلوگیری شود.

تقویت پچهای آهنی با دوخت در صورت لزوم

برای مناطق پرکاربرد مانند درزهای شانه یا پنجه جیب، ترکیب چسبندگی آهنی با:

| روش تقویت | افزایش دوام | بهترین برای |

|---|---|---|

| دوخت مستقیم در لبهها | 30–35% | پولوشرتهای اداری، کت آشپزها |

| محیط دوخت زیگزاگ | 40–45% | یونیفرم مکانیک، شلوار کارگری |

| گوشههای دوخت تقویتی | 50–55% | بند کوله پشتی، زانوییها |

از نخ پلیاستر با رنگ هماهنگ استفاده کنید تا ظاهر حرفهای حفظ شود. این روش ترکیبی از بلند شدن لبهها جلوگیری میکند—عیب اصلی خرابی پچ در ۷۸٪ تعویضها.

گسترش کاربرد پچ آهنی روی پارچه در تیمهای بزرگ یا مکانهای متعدد

روشهای کارآمد برای اعمال پچ به صورت عمده در برنامههای شرکتی

پرسهای حرارتی صنعتی واقعاً زمان مورد نیاز برای اعمال پچهای قابل اتوکشی را کاهش میدهند و قادرند حدود ۵۰ پچ در هر ساعت را بچسبانند، در حالی که اتوهای معمولی خانگی تنها قادر به چسباندن حدود ۸ تا ۱۰ عدد هستند. رمز موفقیت در استفاده از جیگهای آلومینیومی سفارشی است که تمام قطعات را در طول فرآیند تولید دستهای بهدرستی در خط تراز نگه میدارند. گزارشهای مختلف صنعت نساجی نشان دادهاند که استفاده از این ابزارها مشکلات ترازبندی را حدود دو سوم کاهش میدهد. برای دستیابی به بهترین نتایج، همیشه قبل از شروع کار با مقادیر زیاد، پارچهها را با مواد درمانی مقاوم در برابر حرارت اسپری کنید تا از ایجاد لکههای سوختگی ناخواسته جلوگیری شود. همچنین فراموش نکنید قبل از آغاز تولید انبوه، میزان چسبندگی پچها را روی نمونههای پارچه از هر محموله جدید تست کنید. بررسی حدود ۵٪ از مواد کافی است تا اطمینان لازم حاصل شود بدون آنکه زمان زیادی تلف شود.

آموزش کارکنان برای اعمال یکنواخت پچهای قابل اتوکشی

توسعه کیتهای آموزشی استاندارد شده با ارائه ویدئوهای نمایشی، نمودارهای دمایی و نمونههای تمرینی به منظور دستیابی به 98٪ رعایت پروتکلهای اجرا. اجرای فرآیند گواهینامه که در آن کارکنان باید سه برچسب آزمایشی موفق را اعمال کنند که از آستانه استحکام پوستهشدگی (>15 پوند/اینچ مربع) عبور کنند. شامل راهنماییهای خاص هر نقش برای تیمهای میدانی در مواجهه با درزهای منحنی یا مواد دفع کننده رطوبت.

راهبردهای کنترل کیفیت برای برندسازی یکنواخت با استفاده از پچها

| کنترل پوینت | ابزار اندازهگیری | استاندارد پذیرش |

|---|---|---|

| قوت چسبندگی | دستگاه آزمون پوستهشدگی دیجیتالی | ≥15 پوند/اینچ مربع |

| ترازبندی لبه | الگوی راهنما با لیزر | انحراف ≤1 میلیمتر |

| ثبات رنگ | آزمون 5 چرخه شستوشو | کمتر یا مساوی 5٪ کمرنگشدگی (مقیاس پانتون) |

سیستمهای برچسبزنی دستهای با استفاده از رشتههای RFID قابلیت ردیابی به اپراتورها یا تجهیزات خاص را فراهم میکنند. بازرسیهای ماهانه که نرخ مردودی در محلهای خاص را مقایسه میکنند (هدف <2٪) به شناسایی شکافهای آموزشی کمک میکنند، در حالی که درگاههای بازخورد کارکنان مشکلات واقعی دوام مانند پارگی رشته در نزدیکی ماشینآلات را آشکار میسازند.