Hvorfor vælge PVC-patcher til mærkeuniformer?

Taktil mærkekonsekvens og visuel effekt

PVC-patches tilbyder noget særligt, når det kommer til at holde brands konsekvente på alle deres materialer. Indsprøjtningsteknikken kopierer i bund og grund logoer og designs så nøjagtigt, at de fleste ikke kan se forskel på, om det er det originale motiv, der vises. Disse patches klare sig også langt bedre end embroidery-alternativerne. De bevarer de rene linjer og ægte Pantone-farver, selv efter hundredvis af industrielle vask, hvilket er meget vigtigt for personer, der arbejder i hoteller, sikkerhedstjenester og hospitaler, hvor uniformer skal vaskes regelmæssigt. Det, der gør disse særligt fremtrædende, er 3D-prægningsteknikken. Når fingrene bevæger sig over de reliefede dele, skabes der en fysisk forbindelse til brandet. Enkelte undersøgelser antyder, at dette kan øge brandgenkendelsen med omkring 47 %, selvom vi nok bør tage det tal med et gran salt, da neuromarketing-undersøgelser ofte bliver lidt dramatiske. Uanset hvad gør disse strukturerede patches hverdags arbejdstøj til mobile reklamer, så ingen ser forkert ud i firmaets tøj.

Overlegen holdbarhed for miljøer med intensiv brug af uniformer

PVC-patcher tåler hårde forhold, som ville nedslide de fleste andre typer emblemmer. De bevarer deres form og styrke efter mere end 200 industrielle vaskencykluser ifølge tests fra Textile Testing Authority tilbage i 2023. Fremstillet af vandtæt polymermateriale tåler disse patcher skader fra UV-lys, kemikalier og almindelig slitage. Brandmænd, soldater og arbejdere, der bruger tid udendørs, finder dem særlig nyttige, når de står over for krævende miljømæssige udfordringer. Almindelige vævede patcher har tendens til at gå itu ved kanterne eller simpelthen faldet helt af, men PVC-patcher er formgivet som ét stykke, så de ikke løber op uanset hvor meget gnidning der forekommer på rygsækremme eller andre steder med konstant kontakt. Holdbarheden betyder også, at virksomheder sparer penge på sigt. Undersøgelser viser omkring 60-65 % reduktion i omkostninger til udskiftning, når der skiftes fra traditionelle broderimetoder. For organisationer, der har brug for pålidelige og højt synlige mærkninger på uniformer, er PVC-patcher derfor et klogt valg, der bærer sig over tid.

Tast PVC-patch tilpasningsmuligheder

Designfleksibilitet: Logos, figurer og brand-justerede æstetikker

PVC-patches åbner virkelig op for alle slags kreative muligheder for designere. Når det gælder fremstilling af logoer, kan støbning fange de fineste detaljer ned til omkring en halv millimeter i linjetykkelse. Det er langt bedre end hvad syning kan klare i dag. Desuden giver denne metode brands mulighed for at skabe brugerdefinerede figurer, der perfekt matcher deres eksisterende designs. Det seje ved det er, at selv efter over 100 industrielle vaskesykluser forbliver geometriske mønstre skarpe og tydelige. Tænk på eksempler som dyremascotter eller produktomrids, der skal se godt ud på uniformer båret af store teams eller arbejdsstyrker. Disse designs bevarer deres skarphed og genkendelsesværdi gennem al denne vasking, så virksomheder konsekvent kan bevare deres brandimage på tværs af hele uniformsfleeten uden at bekymre sig for, at patches sliddes for hurtigt ud.

Farvepræcision, 3D-prægning og dimensionelle effekter

Når farver matchet til Pantone-standarder, sikres en ensartet udseende på partier over flere produktionsløb, hvilket er afgørende for at bevare brandidentiteter. Med avancerede formningsmetoder kan producenter tilføje dybde til designs ved at skabe højdeforskelle på omkring 3 millimeter. Dette gør almindelige flade logoer til noget, kunder faktisk kan mærke, og skaber dermed en mere huskbar brandoplevelse. Genstande med silkeprint klare ikke UV-påvirkning lige så godt som disse 3D-effekter. En anden fordel ligger i de indtrukne sektioner, som tillader blidt skyggelag. Militære applikationer har særlig brug for denne funktion, da deres insignier skal opfylde strenge kontrastkrav (omkring 50 gange forskel mellem lyse og mørke områder), så de forbliver synlige selv ved dårlig belysning.

| Visuel forbedring | Funktion | Mærkevirkning |

|---|---|---|

| 3D Stempling | Skaber reliefede overflader | 62 % højere genkaldelse (Neuroscience Institute 2023) |

| Gradienteffekter | Jævne farveovergange | Luksusopfattelse 38 % |

| Metalliske overflader | Reflekterende detaljer | Premium-forbindelse 45 % |

PVC-patch sammenlignet med alternativer: Hvornår PVC er det optimale valg

Hold, der har brug for udstyr, der kan klare hårde forhold, vil opleve, at PVC-patches overgår almindelige broderede eller vævede patches med god margin. Broderi fungerer fint til enkle logoer på jakker, men PVC varer langt længere i den virkelige verden. Vi har set, at de tåler slid og nedbrydning op til tre gange bedre, herunder mod regn og solskader. Det er særlig vigtigt for personer i militæret, redningsoperationer eller alle, der arbejder udendørs dag efter dag. Hvad der adskiller PVC, er evnen til at skabe flotte 3D-effekter og realistiske farveskift, som simpelthen ikke kan laves med tråde. Detaljerne kan også blive meget skarpe – ned til omkring halvanden millimeter i nogle tilfælde. Selvfølgelig koster det ekstra i starten at fremstille former til små serier sammenlignet med tekstilbaserede muligheder, men de fleste virksomheder sparer penge på sigt, fordi de ikke skal udskifte patches så ofte. Vælg PVC, hvis du har brug for noget til tunge anvendelser, med blankt metallisk udseende, vinklede kanter eller vandtæthed, hvor farver ellers kunne løbe og se uprofessionelle ud.

Vedhæftningsmetoder og ensartet materialekompatibilitet

Sy-fast, varmefolie og krok-og-løkke: Fordele, ulemper og bedste anvendelsesområder

At vælge den rigtige måde at fæste et PVC-emblem på betyder at finde noget, der fungerer godt med både stoftypen og anvendelsesformålet. Syede emblemer holder længst, fordi de sys direkte på materialet. De er fremragende valg i situationer med hård slitage, såsom militært tøj eller arbejdstøj, hvor det ikke er acceptabelt at miste et emblem. Ulempen? Syning tager tid og kræver ekstra indsats, og der er desuden en risiko for, at processen kan beskadige de specielle vandtætte lag, som findes på nogle ydelsesstoffer. Ikke alle har lyst til at beskæftige sig med den slags besvær hver gang.

Varmeafdætningsklæber giver hurtig montering på glatte syntetiske stoffer som polyester eller nylon, men har svært ved strukturerede materialer (f.eks. lærred) og nedbrydes over 300°F (ASTM D751). Krog-og-løkke-systemer tilbyder fleksibilitet i genplacering til sæsonbestemte uniformer eller brug på flere tøjstykker, men tilføjer en tykkelse på 1,5–3 mm og kan hænge fast i maskinintensive miljøer.

| Metode | Bedst til | Materielle begrænsninger |

|---|---|---|

| Sy-På | Flammehæmmende uniformer, tungt udstyr | Elastiske tricostoffer, delikate silkestoffer |

| Varmeslægning | Polos i polyester, jakker i nylon | Uld, struktureret bomuld, silikonebelagte stoffer |

| Lukke- og kroghæfte-systemer | Udskiftbare logoer, yderlag | Diskret formelt tøj, fintrikket strik |

Prioriter kompatibilitetstest af stof før fuld produktion: en førende tekstiltestlaboratoriestudie fandt ud af, at 23 % af varmeafdækningsfejl opstod på kemisk behandlet bomuldsblanding.

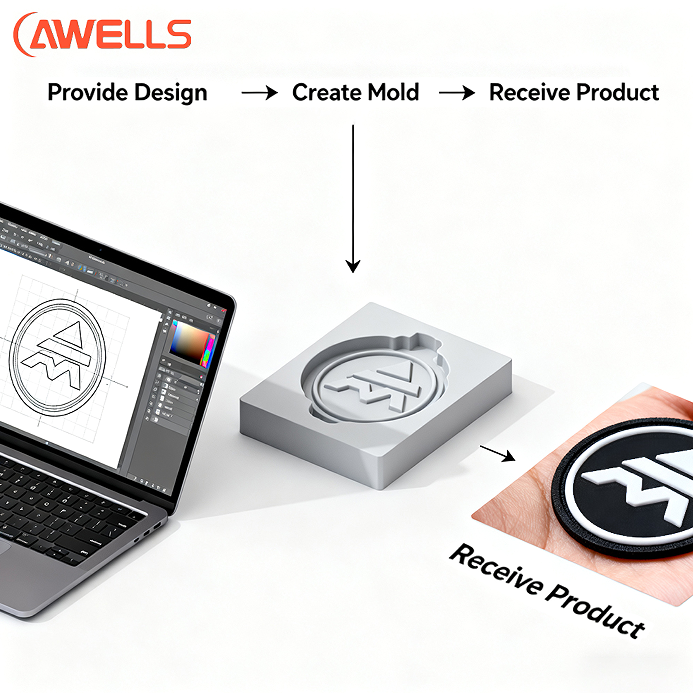

PVC-patch-produktionsarbejdsgang: Fra koncept til levering

Skabelonoprettelse, silikonegødning, herding og kvalitetskontrol

Når man fremstiller PVC-patches ud fra digitale designs, følger professionelle producenter en ganske standardiseret industriel fremgangsmåde. Det hele starter med de avancerede CNC-fremskårne metalforme, som i bund og grund omdanner varemærker og grafik til præcise former og størrelser. Derefter kommer den flydende PVC-blanding, som blandes i et specifikt forhold på 4 dele harpiks til 1 del plastificeringsmiddel, inden den hældes i silikoneforme. Ved komplicerede designs tilsættes farvepigmenter gradvist i forskellige lag. Når formene er fyldt, gennemgår de en varmebehandling på mellem ca. 220 og 280 grader Celsius. Denne opvarmningsfase er meget vigtig, da den sikrer, at patchesene ikke vil lække vand, tåler sollys og har stærke molekylære bindinger igennem. Når patchesene tages ud af formene, følger et ekstra trin, hvor automatiserede skæreværktøjer beskærer eventuelt overskydende materiale for at opnå det pæne, færdige udseende, som kunder forventer.

Hvert parti gennemgår streng kvalitetskontrol – herunder trækstyrketests og farveægthedsverifikation under kalibreret belysning. Ifølge brancherapporter opnår strenge producenter defektrater på under 0,5 % gennem tredobbelt kontrol, inden de påfører bagsider som Velcro® eller varmeaktiverede limstoffer. Denne gennemgående proces gør det muligt at levere ensartede mærker i overensstemmelse med standarden på 2–3 uger for almindelige ordrer.