Warum PVC-Aufnäher für Markenuniformen wählen?

Haptische Markenkonsistenz und visueller Auftritt

PVC-Patches bieten etwas Besonderes, wenn es darum geht, dass Marken auf all ihren Materialien einheitlich wirken. Das Spritzgussverfahren kopiert Logos und Designs dermaßen genau, dass die meisten Menschen nicht erkennen können, dass nicht das Originaldesign angebracht ist. Diese Patches sind zudem deutlich haltbarer als gestickte Varianten. Sie behalten ihre klaren Linien und exakten Pantone-Farben, selbst nach Hunderten industrieller Wäschen – was besonders wichtig ist für Mitarbeiter in Hotels, Sicherheitsdiensten und Krankenhäusern, wo Uniformen regelmäßig gereinigt werden müssen. Was diese Patches wirklich auszeichnet, ist die 3D-Prägetechnik. Wenn Finger über die erhabenen Stellen gleiten, entsteht eine physische Verbindung zur Marke. Einige Studien deuten darauf hin, dass dies die Markenwiedererkennung um etwa 47 % steigern könnte, wobei man diese Zahl mit etwas Vorsicht genießen sollte, da Neuromarketing-Studien oft etwas überspitzt sind. Auf jeden Fall verwandeln diese strukturierten Patches alltägliche Arbeitskleidung in mobile Werbeflächen und sorgen dafür, dass niemand in der Firmenbekleidung fehl am Platz wirkt.

Hervorragende Haltbarkeit für stark beanspruchte Uniformumgebungen

PVC-Patches halten extremen Bedingungen stand, die die meisten anderen Arten von Abzeichen beschädigen würden. Sie behalten ihre Form und Festigkeit nach über 200 industriellen Waschzyklen bei, wie Tests der Textile Testing Authority aus dem Jahr 2023 ergaben. Hergestellt aus wasserdichtem Polymermaterial widerstehen diese Patches UV-Lichtschäden, Chemikalien und allgemeinem Verschleiß. Feuerwehrleute, Soldaten und Arbeiter, die viel Zeit im Freien verbringen, finden sie besonders nützlich, wenn es um anspruchsvolle Umweltbedingungen geht. Herkömmliche gewebte Patches lösen sich oft an den Kanten auf oder fallen komplett ab, während PVC-Patches einstückig gegossen sind und daher nicht ausfransen, egal wie stark Reibung durch Rucksackgurte oder andere Stellen mit ständigem Kontakt ist. Der hohe Haltbarkeitsfaktor bedeutet auch langfristig Kosteneinsparungen für Unternehmen. Studien zeigen eine Kostenreduzierung von etwa 60–65 % bei Ersatzkosten, wenn von herkömmlichen Stickmethoden auf PVC-Patches umgestiegen wird. Für Organisationen, die zuverlässige, gut sichtbare Markierungen auf Uniformen benötigen, sind PVC-Patches daher eine sinnvolle Investition, die sich langfristig auszahlt.

Schlüssel-PVC-Patch-Anpassungsoptionen

Gestaltungsfreiheit: Logos, Formen und markenkonforme Ästhetik

PVC-Patches eröffnen Gestaltern eine Vielzahl kreativer Möglichkeiten. Bei der Herstellung von Logos kann das Spritzgussverfahren bereits feinste Details erfassen – bis hin zu Linienstärken von etwa einem halben Millimeter. Das ist deutlich besser als das, was derzeit mit Stickereien erreichbar ist. Außerdem ermöglicht dieses Verfahren, dass Marken individuelle Formen erstellen, die perfekt zu ihren bestehenden Designs passen. Besonders bemerkenswert ist, dass geometrische Muster auch nach über 100 industriellen Wäschen weiterhin scharf und klar bleiben. Denkt man an Maskottchen oder Produktumrisse, die auf Uniformen großer Teams oder Belegschaften gut aussehen sollen, behalten diese Designs ihre Klarheit und Wiedererkennbarkeit über die gesamte Nutzungsdauer hinweg. So können Unternehmen ihr Markenimage einheitlich über komplette Uniformserien hinweg bewahren, ohne sich Sorgen machen zu müssen, dass die Patches zu schnell abnutzen.

Farbgenauigkeit, 3D-Prägung und räumliche Effekte

Die Abstimmung der Farben auf Pantone-Standards sorgt dafür, dass Chargen über verschiedene Produktionsläufe hinweg einheitlich aussehen, was besonders bei der Wahrung von Markenidentitäten wichtig ist. Mit fortschrittlichen Formgebungsverfahren können Hersteller durch Höhenänderungen von etwa 3 Millimetern Tiefe dem Design mehr Tiefe verleihen. Dadurch verwandeln sich gewöhnliche flache Logos in etwas, das Kunden tatsächlich spüren können, wodurch das Markenerlebnis memorabler wird. Im Vergleich dazu halten bedruckte Produkte diesen 3D-Effekten bei UV-Bestrahlung nicht stand. Ein weiterer Vorteil ergibt sich aus den vertieften Bereichen, die sanfte Schattierungseffekte ermöglichen. Militäranwendungen benötigen diese Funktion besonders, da ihre Insignien strengen Kontrastanforderungen genügen müssen (etwa 50-malige Differenz zwischen hellen und dunklen Bereichen), um auch bei schlechten Lichtverhältnissen sichtbar zu bleiben.

| Visuelle Verbesserung | Funktion | Markenwirkung |

|---|---|---|

| 3D-Prägung | Erzeugt erhabene Oberflächen | 62 % höhere Wiedererkennung (Neuroscience Institute 2023) |

| Verlaufseffekte | Glatte Farbübergänge | Luxuswahrnehmung 38 % |

| Metallische Oberflächen | Reflektierende Akzente | Premium-Zuordnung 45 % |

PVC-Patch im Vergleich zu Alternativen: Wann PVC die optimale Wahl ist

Teams, die Ausrüstung benötigen, die auch unter harten Bedingungen hält, werden feststellen, dass PVC-Patches herkömmliche gestickte oder gewebte Abzeichen bei weitem übertreffen. Stickereien eignen sich gut für einfache Logos auf Jacken, doch PVC hält in der Praxis deutlich länger. Wir haben gesehen, dass sie dreimal besser gegen Abnutzung, Regen und Sonnenschäden bestehen. Das ist besonders wichtig für Militär, Rettungskräfte oder alle, die tagtäglich im Freien arbeiten. Was PVC auszeichnet, sind die beeindruckenden 3D-Effekte und realistischen Farbverläufe, die mit Garnen einfach nicht möglich sind. Auch die Details können sehr scharf dargestellt werden, teilweise bis zu einem halben Millimeter. Zwar entstehen bei kleinen Auflagen durch die Herstellung von Formen höhere Anfangskosten im Vergleich zu Stoffvarianten, doch die meisten Unternehmen sparen langfristig, da sie die Abzeichen nicht so oft ersetzen müssen. Entscheiden Sie sich für PVC, wenn Sie Anforderungen wie Hochleistungsanwendungen, metallische Glanzeffekte, abgeschrägte Kanten oder Wasserbeständigkeit haben, bei der Farben andernfalls verlaufen und unprofessionell wirken könnten.

Befestigungsmethoden und Verträglichkeit von Uniformmaterial

Annähen, Heißversiegelung und Klettverschluss: Vor- und Nachteile sowie beste Anwendungsfälle

Die Wahl der richtigen Methode, um ein PVC-Abzeichen zu befestigen, bedeutet, eine Lösung zu finden, die sowohl mit der Stoffart als auch mit der beabsichtigten Nutzung gut funktioniert. Genähte Abzeichen halten am längsten, da sie direkt auf das Material aufgestickt werden. Sie sind eine hervorragende Wahl für Situationen mit starker Beanspruchung, wie beispielsweise bei militärischer Kleidung oder strapazierfähiger Arbeitsbekleidung, bei denen das Verlieren eines Abzeichens nicht in Frage kommt. Der Nachteil? Das Nähen erfordert Zeit und Aufwand, und es besteht zudem immer die Gefahr, dass der Vorgang empfindliche wasserdichte Schichten auf einigen Leistungsstoffen beschädigt. Nicht jeder möchte sich manchmal mit all diesen Unannehmlichkeiten auseinandersetzen.

Heißsiegelklebstoffe ermöglichen eine schnelle Montage auf glatten synthetischen Stoffen wie Polyester oder Nylon, haben jedoch Schwierigkeiten mit strukturierten Materialien (z. B. Canvas) und zersetzen sich oberhalb von 300 °F (ASTM D751). Klettverschlüsse bieten Flexibilität beim Neupositionieren für saisonale Uniformen oder die Nutzung an mehreren Bekleidungsstücken, fügen jedoch eine Dicke von 1,5–3 mm hinzu und können in umfangreich maschinell genutzten Umgebungen hängen bleiben.

| Methode | Bestes für | Materielle Einschränkungen |

|---|---|---|

| Nähen | Flammgeschützte Uniformen, robuste Ausrüstung | Dehnbare Strickwaren, empfindliche Seiden |

| Heißkleben | Poloshirts aus Polyester, Jacken aus Nylon | Wolle, strukturierte Baumwolle, silikonbeschichtete Stoffe |

| Klettverschluss | Austauschbare Logos, Außenlagen | Flache Formbekleidung, Feinstrickpullover |

Bevorzugen Sie eine Verträglichkeitsprüfung der Stoffe vor der Serienproduktion: Eine Studie eines führenden Textillabors ergab, dass 23 % der Heißsiegel-Ausfälle bei chemisch behandelten Baumwollmischungen auftraten.

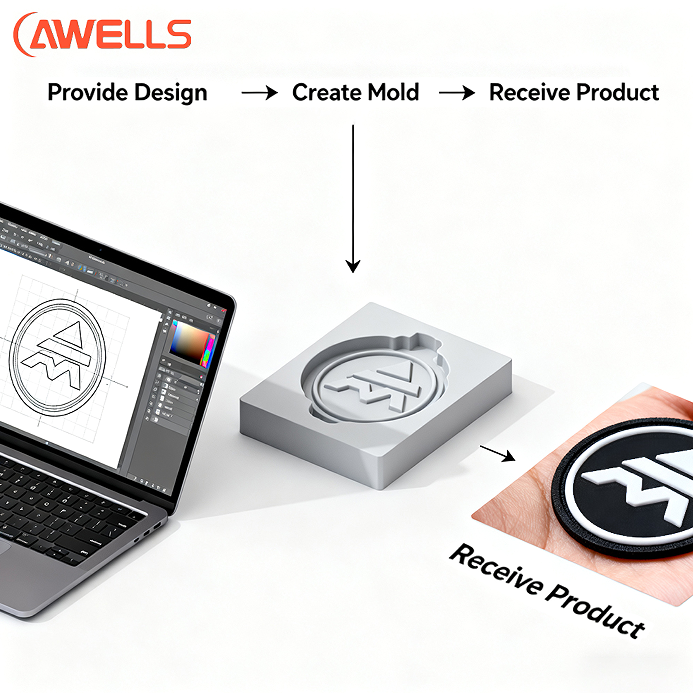

Der Produktionsprozess für PVC-Patches: Vom Konzept bis zur Auslieferung

Formherstellung, Silikon-Guss, Aushärtung und Qualitätskontrolle

Bei der Herstellung von PVC-Patches aus digitalen Designs verfolgen professionelle Hersteller einen ziemlich standardisierten industriellen Ansatz. Alles beginnt mit hochpräzisen, per CNC gefrästen Metallformen, die Markenlogos und Grafiken in exakte Formen und Größen umwandeln. Danach folgt die flüssige PVC-Masse, die im spezifischen Verhältnis von 4 Teilen Harz zu 1 Teil Weichmacher gemischt wird, bevor sie in Silikonformen gegossen wird. Bei komplizierten Designs werden Farbpigmente schichtweise und schrittweise hinzugefügt. Sobald die Formen befüllt sind, durchlaufen sie eine Wärmebehandlung bei Temperaturen zwischen etwa 220 und 280 Grad Celsius. Dieser Heizprozess ist besonders wichtig, da er sicherstellt, dass die Patches wasserdicht sind, UV-Beständigkeit aufweisen und über starke molekulare Bindungen verfügen. Nachdem die Patches aus den Formen entnommen wurden, erfolgt ein weiterer Schritt, bei dem automatisierte Schneidwerkzeuge überschüssiges Material abschneiden, um das saubere, fertige Erscheinungsbild zu erzielen, das Kunden erwarten.

Jede Charge durchläuft eine strenge Qualitätskontrolle – einschließlich Zugfestigkeitstests und Farbechtheitsprüfung unter kalibrierten Lichtbedingungen. Branchenberichten zufolge erreichen strenge Hersteller durch Dreifach-Prüfprotokolle Ausschussraten von <0,5 %, bevor sie Rückseiten wie Klettbänder oder wärmewirksame Klebstoffe aufbringen. Dieser durchgängige Arbeitsablauf ermöglicht die Lieferung von uniformspezifischen Abzeichen innerhalb von 2–3 Wochen für Standardbestellungen.