Pourquoi choisir des patchs en PVC pour les uniformes de marque ?

Cohérence tactile de la marque et impact visuel

Les badges en PVC offrent un avantage particulier pour garantir une image de marque cohérente sur l'ensemble des supports. Le procédé de moulage par injection reproduit les logos et les designs avec une telle précision que la plupart des gens ne perçoivent aucune différence avec l'œuvre originale exposée. Ces badges résistent également bien mieux que les options brodées. Ils conservent des lignes nettes et des couleurs Pantone fidèles, même après plusieurs centaines de lavages industriels, ce qui est crucial pour les personnes travaillant dans les hôtels, les services de sécurité ou les hôpitaux, où les uniformes doivent être régulièrement nettoyés. Ce qui distingue particulièrement ces badges, c'est la technique de gaufrage 3D. Lorsque les doigts passent sur les parties en relief, cela crée une connexion physique avec la marque. Certaines études suggèrent que cela pourrait augmenter la reconnaissance de la marque d'environ 47 %, même si ce chiffre doit être pris avec précaution, les études en neuromarketing ayant tendance à être quelque peu exagérées. Quoi qu'il en soit, ces badges texturés transforment les vêtements de travail du quotidien en publicités mobiles, assurant ainsi que personne ne semble déplacé dans ses vêtements professionnels.

Durabilité supérieure pour les environnements à usage intensif des uniformes

Les badges en PVC résistent aux conditions extrêmes qui usent la plupart des autres types d'insignes. Ils conservent leur forme et leur solidité après plus de 200 cycles de lavage industriel, selon des tests effectués par l'Autorité de contrôle textile en 2023. Fabriqués en matériau polymère imperméable, ces badges résistent aux dommages causés par les rayons UV, les produits chimiques et l'usure générale. Les pompiers, les soldats et les travailleurs qui passent du temps à l'extérieur les trouvent particulièrement utiles face aux défis environnementaux difficiles. Contrairement aux badges tissés classiques, qui ont tendance à s'effilocher aux bords ou à se détacher complètement, les badges en PVC sont moulés en une seule pièce et ne s'effilochent donc pas, peu importe le frottement subi sur les bretelles de sac à dos ou ailleurs là où il y a un contact constant. Leur durabilité permet également aux entreprises d'économiser de l'argent à long terme. Des études montrent une réduction d’environ 60 à 65 % des coûts de remplacement lors du passage des méthodes traditionnelles de broderie aux badges en PVC. Pour les organisations ayant besoin de marquages hautement visibles et fiables sur leurs uniformes, les badges en PVC constituent un choix judicieux qui s'avère rentable au fil du temps.

Options de personnalisation des badges PVC clés

Flexibilité de conception : logos, formes et esthétique en accord avec la marque

Les badges en PVC offrent vraiment une multitude de possibilités créatives pour les designers. En ce qui concerne la réalisation de logos, le moulage par injection permet de reproduire des détails très fins, jusqu'à environ un demi-millimètre d'épaisseur de ligne. C'est bien supérieur à ce que peut offrir la broderie actuellement. De plus, cette méthode permet aux marques de créer des formes personnalisées correspondant parfaitement à leurs designs existants. Ce qui est intéressant, c'est que même après plus de 100 cycles de lavage industriel, les motifs géométriques restent nets et précis. Pensez par exemple aux mascottes animales ou aux contours de produits qui doivent rester esthétiques sur des uniformes portés par de grandes équipes ou effectifs. Ces designs conservent leur netteté et leur valeur de reconnaissance malgré tous ces lavages, permettant ainsi aux entreprises de maintenir une image de marque cohérente sur l'ensemble de leurs uniformes, sans craindre une usure prématurée des badges.

Précision des couleurs, relief 3D et effets dimensionnels

L'harmonisation des couleurs selon les normes Pantone garantit une apparence cohérente d'un lot à l'autre lors de la production, ce qui est essentiel pour préserver l'identité de marque. Grâce à des méthodes de moulage avancées, les fabricants peuvent ajouter de la profondeur aux designs en créant des variations d'élévation d'environ 3 millimètres d'épaisseur. Cela transforme des logos plats ordinaires en éléments que les clients peuvent réellement sentir, rendant ainsi l'expérience de marque plus mémorable. Les articles imprimés en sérigraphie ne résistent tout simplement pas aussi bien à l'exposition aux rayons UV que ces effets 3D. Un autre avantage provient des sections en creux qui permettent des effets d'ombrage subtils. Ce type de réalisation est particulièrement crucial dans les applications militaires, dont les insignes doivent respecter des exigences strictes en matière de contraste (environ 50 fois la différence entre les zones claires et foncées) afin de rester visibles même dans des conditions de faible éclairage.

| Amélioration visuelle | Fonction | Impact de la marque |

|---|---|---|

| embossage 3D | Crée des surfaces en relief | 62 % de rappel en plus (Institut des Neurosciences 2023) |

| Effets des dégradations | Transitions de couleurs fluides | Perception du luxe +38 % |

| Finitions métalliques | Détails réfléchissants | Association au haut de gamme +45 % |

Patch PVC contre alternatives : quand le PVC est le choix optimal

Les équipes ayant besoin d'équipement résistant aux conditions difficiles constateront que les patchs en PVC surpassent largement les options classiques brodées ou tissées. La broderie convient bien pour des logos simples sur des vestes, mais le PVC dure beaucoup plus longtemps dans des situations réelles. Nous avons observé qu'ils résistent trois fois mieux à l'usure, à la pluie et aux dommages causés par le soleil. Cela compte beaucoup pour les militaires, les opérations de secours ou toute personne travaillant quotidiennement en extérieur. Ce qui distingue le PVC, c'est sa capacité à créer des effets 3D impressionnants et des dégradés de couleurs réalistes impossibles à réaliser avec des fils. Les détails sont également très précis, jusqu'à environ un demi-millimètre dans certains cas. Certes, la fabrication de moules pour de petites séries implique un coût initial supplémentaire par rapport aux options textiles, mais la plupart des entreprises réalisent des économies à long terme car elles n'ont pas à remplacer fréquemment les patchs. Optez pour le PVC si vos besoins incluent des applications robustes, un aspect métallique brillant, des bords angulaires ou une résistance à l'eau là où les couleurs pourraient autrement baver et paraître peu professionnelles.

Méthodes de fixation et compatibilité des matériaux textiles

Fixation par couture, par soudure thermique et par scratch : avantages, inconvénients et meilleurs cas d'utilisation

Choisir la bonne méthode de fixation pour un badge en PVC consiste à trouver une solution compatible avec le type de tissu et l'usage prévu. Les badges à coudre offrent la meilleure tenue, car ils sont directement cousus sur le tissu. Ce sont d'excellents choix pour des situations d'usure intense, comme les vêtements de style militaire ou les tenues de travail robustes, où perdre un badge est inenvisageable. Le revers de la médaille ? La couture prend du temps et des efforts, et il existe toujours un risque que ce processus endommage les couches imperméables spéciales présentes sur certains tissus techniques. Tout le monde ne souhaite pas toujours gérer une telle complexité.

Les adhésifs thermocollants permettent une installation rapide sur des tissus synthétiques lisses comme le polyester ou le nylon, mais présentent des difficultés avec les matériaux texturés (par exemple, la toile) et se dégradent au-dessus de 300 °F (ASTM D751). Les systèmes scratch offrent une flexibilité de repositionnement pour les uniformes saisonniers ou une utilisation sur plusieurs vêtements, bien qu'ils ajoutent une épaisseur de 1,5 à 3 mm et puissent s'accrocher dans des environnements à forte densité de machines.

| Méthode | Idéal pour | Des limites matérielles |

|---|---|---|

| À Coudre | Uniformes ignifuges, équipements robustes | Tricots extensibles, soies délicates |

| Soudure par chaleur | Polos en polyester, vestes en nylon | Laine, coton texturé, tissus enduits de silicone |

| Velcro | Logos interchangeables, couches externes | Vêtements formels discrets, pulls en tricot fin |

Privilégiez un test de compatibilité du tissu avant la production complète : une étude menée par un laboratoire textile réputé a révélé que 23 % des défaillances des thermocollants survenaient sur des mélanges de coton traités chimiquement.

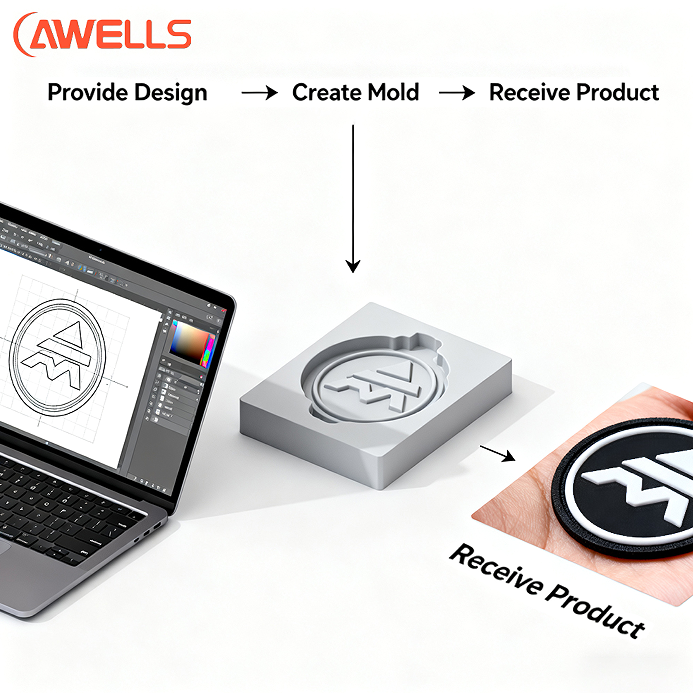

Le processus de production des badges PVC : du concept à la livraison

Création du moule, coulage du silicone, vulcanisation et contrôle qualité

Lors de la fabrication de patchs en PVC à partir de designs numériques, les fabricants professionnels suivent une approche industrielle assez standardisée. Tout commence par des moules métalliques gravés au CNC qui transforment essentiellement les logos de marques et les illustrations en formes et dimensions exactes. Viennent ensuite le PVC liquide, mélangé selon un ratio précis de 4 parties de résine pour 1 partie de plastifiant, avant d'être versé dans des moules en silicone. Pour les designs complexes, des pigments de couleur sont ajoutés progressivement en différentes couches. Une fois les moules remplis, ils subissent un traitement thermique compris entre environ 220 et 280 degrés Celsius. Cette étape de chauffage est très importante car elle garantit que les patchs seront imperméables, résistants aux rayons du soleil et dotés de liaisons moléculaires solides. Après avoir retiré les patchs des moules, une autre étape consiste à utiliser des outils de découpe automatisés pour éliminer tout excès de matériau afin d'obtenir cet aspect fini propre attendu par les clients.

Chaque lot fait l'objet d'un contrôle qualité rigoureux, incluant des tests de résistance à la traction et une vérification de la solidité des couleurs sous éclairage calibré. Selon des rapports de l'industrie, les fabricants les plus stricts atteignent un taux de défauts inférieur à 0,5 % grâce à des protocoles de triple vérification avant d'appliquer des supports tels que du Velcro® ou des adhésifs activés à la chaleur. Ce processus complet permet la livraison d'insignes conformes aux spécifications uniformes en 2 à 3 semaines pour les commandes standard.