Perché scegliere patch in PVC per le uniformi aziendali?

Coerenza tattile del marchio e impatto visivo

Le patch in PVC offrono un qualcosa di speciale per mantenere un aspetto coerente del brand su tutti i materiali. Il processo di stampaggio a iniezione riproduce loghi e design con tale precisione che la maggior parte delle persone non si accorge che non sia l'originale ad essere esposto. Queste patch sono anche molto più resistenti rispetto alle opzioni ricamate: mantengono linee pulite e colori Pantone fedeli anche dopo centinaia di lavaggi industriali, un fattore importante per chi lavora in hotel, servizi di sicurezza e ospedali, dove le uniformi devono essere lavate regolarmente. Quello che le rende davvero particolari è la tecnica di goffratura 3D. Quando le dita scorrono sulle parti rilevate, si crea una connessione fisica con il brand. Alcuni studi suggeriscono che questo potrebbe aumentare il riconoscimento del brand di circa il 47%, anche se sarebbe meglio prendere questa cifra con beneficio d'inventario, dato che gli studi di neuromarketing tendono spesso ad essere un po' enfatici. In ogni caso, queste patch testurizzate trasformano gli abiti da lavoro quotidiani in pubblicità mobili, assicurando che nessuno sembri fuori luogo indossando la divisa aziendale.

Durata superiore per ambienti ad alto utilizzo di uniformi

Le patch in PVC resistono a condizioni difficili che logorerebbero la maggior parte degli altri tipi di stemmi. Mantengono la loro forma e resistenza dopo aver superato oltre 200 cicli di lavaggio industriale, secondo test effettuati dall'Autorità per i Test sui Tessili nel 2023. Realizzate in materiale polimerico impermeabile, queste patch resistono ai danni causati dai raggi UV, da sostanze chimiche e dall'usura generale. I vigili del fuoco, i soldati e i lavoratori che trascorrono tempo all'aperto le trovano particolarmente utili quando devono affrontare sfide ambientali impegnative. Le normali patch ricamate tendono a disfarsi ai bordi o a staccarsi completamente, ma le patch in PVC sono modellate in un unico pezzo, quindi non si sfilacciano indipendentemente dall'attrito provocato dalle cinghie degli zaini o da qualsiasi altro punto soggetto a contatto costante. Il fattore durata significa anche un risparmio economico a lungo termine per le aziende. Studi indicano una riduzione del 60-65% dei costi di sostituzione passando dai tradizionali metodi di ricamo. Per le organizzazioni che necessitano di marcature altamente visibili e affidabili sulle uniformi, le patch in PVC rappresentano una scelta intelligente che dà i suoi frutti nel tempo.

Opzioni di personalizzazione patch in PVC chiave

Flessibilità di design: loghi, forme e estetica allineata al brand

Le patch in PVC offrono davvero infinite possibilità creative per i designer. Per quanto riguarda la realizzazione di loghi, lo stampaggio a iniezione riesce a riprodurre anche i dettagli più piccoli, con spessori di linea fino a mezzo millimetro circa. Questo livello di precisione è molto superiore rispetto a quanto attualmente ottenibile con il ricamo. Inoltre, questo metodo permette ai brand di creare forme personalizzate che si adattano perfettamente ai loro design esistenti. Il bello è che, anche dopo oltre 100 cicli di lavaggio industriale, i motivi geometrici rimangono nitidi e ben definiti. Si pensi a mascotte animali o contorni di prodotti che devono apparire al meglio su uniformi indossate da grandi team o forze lavoro. Questi disegni mantengono la loro definizione e riconoscibilità anche dopo numerosi lavaggi, consentendo alle aziende di preservare costantemente l'immagine del marchio su intere flotte di uniformi, senza preoccuparsi che le patch si deteriorino troppo rapidamente.

Precisione del Colore, Rilievo 3D ed Effetti Dimensionali

L'allineamento dei colori agli standard Pantone mantiene l'aspetto coerente tra diversi lotti di produzione, elemento fondamentale per preservare l'identità di un marchio. Grazie a metodi avanzati di stampaggio, i produttori possono aggiungere profondità ai design creando variazioni di altezza di circa 3 millimetri. Questo trasforma loghi piatti e ordinari in elementi tattili che i clienti possono effettivamente percepire, rendendo l'esperienza del marchio più memorabile. I prodotti stampati con serigrafia non resistono all'esposizione ai raggi UV come fanno questi effetti 3D. Un altro vantaggio deriva dalle sezioni incassate che permettono delicati effetti di sfumatura. Questa caratteristica è particolarmente importante per applicazioni militari, poiché i loro stemmi devono soddisfare rigorosi requisiti di contrasto (circa 50 volte la differenza tra aree chiare e scure) per rimanere visibili anche in condizioni di scarsa illuminazione.

| Miglioramento Visivo | Funzione | Impatto della Marca |

|---|---|---|

| embossing 3D | Crea superfici rilevate | 62% in più di richiamo (Istituto di Neuroscienze 2023) |

| Effetti Gradiente | Transizioni di colore fluide | Percezione di lusso 38% |

| Finiture metalliche | Dettagli riflettenti | Associazione premium 45% |

PVC Patch rispetto alle alternative: quando il PVC è la scelta ottimale

I team che necessitano di equipaggiamento resistente alle condizioni più difficili troveranno che le patch in PVC superano di gran lunga quelle ricamate o tessute tradizionali. La ricamatura va bene per loghi semplici su giacche, ma il PVC dura molto di più nelle situazioni reali. Abbiamo riscontrato che resiste all'usura, alla pioggia e ai danni del sole tre volte meglio. Questo è molto importante per chi lavora nell'esercito, nei soccorsi o per chiunque operi all'aperto giorno dopo giorno. Ciò che contraddistingue il PVC è la capacità di creare effetti 3D accattivanti e variazioni di colore realistiche, impossibili da ottenere con i fili. I dettagli risultano anche molto nitidi, fino a mezzo millimetro in alcuni casi. È vero che produrre stampi per piccole serie ha un costo aggiuntivo iniziale rispetto alle opzioni in tessuto, ma la maggior parte delle aziende risparmia nel lungo periodo perché non deve sostituire spesso le patch. Scegliete il PVC se avete bisogno di applicazioni resistenti, aspetti simili a metalli lucenti, bordi angolati o resistenza all'acqua dove altrimenti i colori potrebbero scolorire e apparire poco professionali.

Metodi di Applicazione e Compatibilità con Materiali Uniformi

Cucitura, Termosaldataura e Sistema a Strappo: Vantaggi, Svantaggi e Migliori Casi d'Uso

Scegliere il metodo giusto per applicare una toppa in PVC significa trovare una soluzione compatibile sia con il tipo di tessuto sia con l'uso previsto. Le toppe cucite offrono la maggiore durata perché vengono fissate direttamente al materiale mediante punti di cucitura. Sono un'ottima scelta in situazioni di usura intensa, come abbigliamento militare o indumenti da lavoro pesanti, dove perdere una toppa non è accettabile. Lo svantaggio? La cucitura richiede tempo e impegno, e c'è sempre il rischio che il processo possa danneggiare gli strati impermeabili presenti su alcuni tessuti tecnici. Non tutti desiderano affrontare queste complicazioni ogni volta.

Gli adesivi termosaldati offrono un'installazione rapida su tessuti sintetici lisci come poliestere o nylon, ma presentano difficoltà con materiali testurizzati (ad esempio tela) e si degradano oltre i 300°F (ASTM D751). I sistemi a strappo offrono flessibilità di riposizionamento per uniformi stagionali o per un uso multiplo su diversi capi, anche se aggiungono uno spessore di 1,5–3 mm e potrebbero impigliarsi in ambienti con macchinari pesanti.

| Metodo | Migliore per | Limitazioni materiali |

|---|---|---|

| Da Cucire | Uniformi ignifughe, equipaggiamenti resistenti | Maglieria elastica, sete delicate |

| Sigillo a Caldo | Polo in poliestere, giacche in nylon | Lana, cotone testurizzato, tessuti rivestiti in silicone |

| Velcro | Loghi intercambiabili, strati esterni | Abbigliamento formale con profilo ridotto, maglioni in maglia fine |

Dare priorità ai test di compatibilità del tessuto prima della produzione completa: uno studio di un laboratorio tessile leader ha rilevato che il 23% dei malfunzionamenti degli adesivi termosaldati si è verificato su miscele di cotone trattate chimicamente.

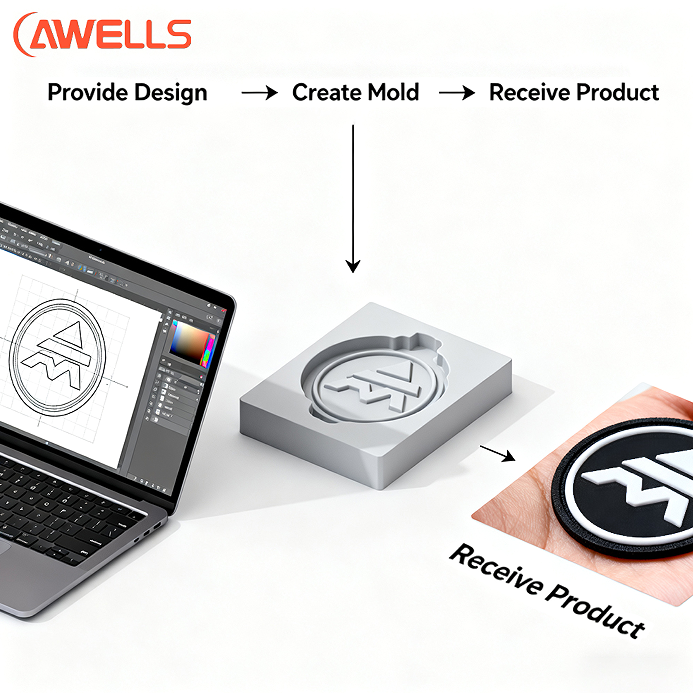

Il processo produttivo della patch in PVC: dal concept alla consegna

Creazione dello stampo, stampaggio in silicone, vulcanizzazione e controllo qualità

Nella realizzazione di patch in PVC a partire da design digitali, i produttori professionali seguono un approccio industriale piuttosto standardizzato. Tutto inizia con gli stampi metallici incisi al CNC, che trasformano fondamentalmente loghi e grafiche del marchio in forme e dimensioni precise. Successivamente si passa al materiale liquido in PVC, che viene miscelato in un rapporto specifico di 4 parti di resina a 1 parte di plastificante prima di essere versato negli stampi in silicone. Per i disegni più complessi, i pigmenti colorati vengono aggiunti gradualmente in strati diversi. Una volta riempiti gli stampi, questi vengono sottoposti a un trattamento termico compreso tra circa 220 e 280 gradi Celsius. Questa fase di riscaldamento è molto importante perché garantisce che le patch siano impermeabili, resistenti all'esposizione alla luce solare e dotate di forti legami molecolari in tutto il materiale. Dopo aver estratto le patch dagli stampi, si esegue un ulteriore passaggio in cui degli utensili di taglio automatici rimuovono ogni materiale in eccesso per ottenere quell'aspetto finito e pulito che i clienti si aspettano.

Ogni lotto è sottoposto a un rigoroso controllo qualità, compresi test di resistenza alla trazione e verifica della solidità del colore sotto illuminazione calibrata. Secondo i rapporti del settore, i produttori più severi raggiungono tassi di difetto inferiori allo 0,5% grazie a protocolli di triplice verifica, prima di applicare supporti come Velcro® o adesivi termofusibili. Questo flusso di lavoro completo consente la consegna di patch conformi alle specifiche in 2-3 settimane per ordini standard.