چرا پچهای پیویسی را برای یونیفرم برندها انتخاب کنیم؟

هماهنگی لمسی برند و تأثیر بصری

پچهای PVC زمانی که باید ظاهری یکدست برای برندها در تمامی مواد حفظ شود، چیز خاصی ارائه میدهند. فرآیند قالبگیری تزریقی بهگونهای دقیق لوگوها و طرحها را کپی میکند که اکثر افراد نمیتوانند تشخیص دهند چیزی جز اثر اصلی در آنجا وجود دارد. این پچها همچنین در مقایسه با گزینههای دوختهشده بسیار بادوامتر هستند. آنها خطوط تمیز و رنگهای واقعی پانتون را حتی پس از صدها بار شستوشوی صنعتی حفظ میکنند که این موضوع برای افرادی که در هتلها، خدمات امنیتی و بیمارستانها کار میکنند و لباسهای یکدست آنها نیاز به تمیزکاری منظم دارند، اهمیت زیادی دارد. چیزی که این پچها را واقعاً متمایز میکند، تکنیک برجستهکاری سهبعدی است. وقتی انگشتان روی بخشهای برجسته حرکت میکنند، ارتباط فیزیکی با برند ایجاد میشود. برخی تحقیقات نشان میدهند که این امر ممکن است شناخت از برند را تا حدود ۴۷ درصد افزایش دهد، هرچند احتمالاً باید این عدد را با احتیاط گرفت، چون مطالعات نورومارکتینگ اغلب کمی اغراقآمیز هستند. به هر حال، این پچهای متنور، لباسهای کار روزمره را به تبلیغات سیار تبدیل میکنند و اطمینان حاصل میشود که هیچکس در لباس شرکتی خارج از چارچوب به نظر نرسد.

دوام عالی برای محیطهای پوشش یکنواخت با استفاده شدید

لکههای پیویسی در مقابل شرایط سختی که باعث فرسودگی بیشتر نشانهای دیگر میشود، مقاومت میکنند. این لکهها پس از بیش از ۲۰۰ چرخه شستوشوی صنعتی، شکل و استحکام خود را حفظ میکنند که مطابق آزمونهای انجامشده توسط سازمان آزمایش نساجی در سال ۲۰۲۳ بوده است. این لکهها از ماده پلیمری ضدآب ساخته شدهاند و در برابر آسیب ناشی از نور ماوراء بنفش، مواد شیمیایی و سایش کلی مقاوم هستند. آتشنشانان، سربازان و کارگرانی که زمان زیادی را در فضای باز سپری میکنند، این لکهها را بهویژه در شرایط سخت محیطی بسیار مفید میدانند. لکههای بافتهشده معمولی تمایل دارند در لبهها از هم باز شوند یا کاملاً جدا شوند، اما لکههای پیویسی بهصورت یک قطعه قالبگیری شدهاند و بنابراین هرچقدر هم که در محلهایی مانند بند کولهپشتی یا سایر نقاط با تماس مداوم ساییده شوند، از هم گسیخته نمیشوند. عامل دوام بالا به این معنی است که شرکتها در بلندمدت پول صرفهجویی میکنند. مطالعات نشان میدهد که با تغییر از روشهای سنتی دوخت، حدود ۶۰ تا ۶۵ درصد کاهش در هزینههای جایگزینی رخ میدهد. برای سازمانهایی که به علامتگذاری قابل مشاهده و قابل اعتماد روی یونیفرمها نیاز دارند، لکههای پیویسی گزینهای هوشمندانه هستند که در طول زمان بازدهی خوبی دارند.

گزینههای سفارشیسازی پچ پیویسی کلیدی

انعطافپذیری طراحی: لوگوها، اشکال و زیباییشناسی مطابق با برند

پچهای پیویسی واقعاً تمامی انواع امکانات خلاقانه را برای طراحان فراهم میکنند. در ساخت لوگوها، قالبگیری تزریقی میتواند جزئیات بسیار ریز را تا حدود نیم میلیمتر در ضخامت خط به خوبی منتقل کند. این قابلیت بسیار فراتر از آنچه امروزه دوخت فرشبافی میتواند انجام دهد، است. علاوه بر این، این روش به برندها اجازه میدهد تا اشکال سفارشی بسازند که دقیقاً با طرحهای موجودشان هماهنگ هستند. نکته جالب اینجاست که حتی پس از گذراندن بیش از ۱۰۰ چرخه شستوشوی صنعتی، الگوهای هندسی همچنان واضح و تیز باقی میمانند. به چیزهایی مانند حیوانات نمادین یا محصولات با اشکال توخالی فکر کنید که باید روی یونیفرمهای مورد استفاده توسط تیمها یا نیروی کار بزرگ خوب به نظر برسند. این طرحها در تمام این شستوشوها، تیزی و قابلیت شناساییشان را حفظ میکنند؛ بنابراین شرکتها میتوانند تصویر برند خود را بهطور سازگار در مجموعه کاملی از یونیفرمها حفظ کنند و نگران سریعتر از حد انتظار فرسوده شدن پچها نباشند.

دقت رنگ، برجستهکاری سهبعدی و اثرات بعدی

تطابق رنگها با استانداردهای پانتون باعث میشود دستههای تولید در تمام دورههای تولید یکدست به نظر برسند که برای حفظ هویت برند بسیار مهم است. با استفاده از روشهای پیشرفته قالبگیری، تولیدکنندگان میتوانند عمق به طراحی اضافه کنند و تغییرات ارتفاعی حدود ۳ میلیمتری ایجاد کنند. این امر لوگوهای معمولی و تخت را به چیزی تبدیل میکند که مشتریان واقعاً میتوانند آن را لمس کنند و تجربه برند را به یادماندنیتر تبدیل میکند. محصولات چاپ شده با پرینت صفحهای در برابر قرار گرفتن در معرض نور فرابنفش عملکرد خوبی ندارند، برخلاف این اثرات سهبعدی. مزیت دیگر از بخشهای فرو رفته ناشی میشود که امکان ایجاد اثرات سایهزنی ملایم را فراهم میآورند. کاربردهای نظامی به ویژه به این ویژگی نیاز دارند، زیرا نشانهای آنها باید الزامات سختگیرانه تضاد (حدود ۵۰ برابر تفاوت بین مناطق روشن و تاریک) را برآورده کنند تا حتی در شرایط نوری ضعیف نیز قابل مشاهده باشند.

| بهبود بصری | عملکرد | تاثیر برند |

|---|---|---|

| تایپ 3D | سطحهای برجسته ایجاد میکند | ۶۲٪ به یادآوری بالاتر (موسسه علوم اعصاب ۲۰۲۳) |

| اثرات گرادیانی | گذارهای رنگی نرم و یکدست | ادراک لوکس بودن ۳۸٪ |

| پرداختهای فلزی | تزئینات بازتابنده | ارتباط برتر 45٪ |

پچ PVC در مقابل گزینههای دیگر: زمانی که PVC انتخاب بهینه است

تیمهایی که به تجهیزات مقاوم در شرایط سخت نیاز دارند، دریافت میکنند که پچهای PVC در مقایسه با انواع معمولی دوختهشده یا بافتهشده از هر جهت برتر هستند. دوخت عادی برای لوگوهای ساده روی کتها مناسب است، اما پچهای PVC در شرایط واقعی بسیار طولانیتر دوام میآورند. ما شاهد بودهایم که این پچها در برابر سایش، باران و آسیب ناشی از تابش خورشید تا سه برابر بهتر مقاومت میکنند. این موضوع برای افراد نظامی، عملیات نجات یا هر کسی که روزانه در فضای باز کار میکند بسیار مهم است. چیزی که PVC را متمایز میکند، توانایی آن در ایجاد اثرات سهبعدی جذاب و تغییرات رنگی واقعگرایانه است که با نخها به هیچ وجه قابل دستیابی نیست. جزئیات نیز بسیار دقیق است و در برخی موارد تا حدود نیم میلیمتر قابل دستیابی است. البته تهیه قالب برای تولید انبوه کوچک، در مقایسه با گزینههای پارچهای، هزینه اولیه بیشتری دارد، اما اکثر شرکتها در بلندمدت پول صرفهجویی میکنند، چون نیازی به تعویض مکرر پچها ندارند. اگر نیاز شما شامل کاربردهای سنگین، ظاهر فلزی براق، لبههای زاویهدار یا مقاومت در برابر آب باشد — جایی که رنگها در غیر این صورت ممکن است کمرنگ شوند و حالت غیرحرفهای به نظر برسند — PVC گزینه مناسبی است.

روشهای اتصال و سازگاری مواد یکنواخت

دوخت، درز گرمایی و چسب قلابی-حلقهای: مزایا، معایب و بهترین موارد استفاده

انتخاب روش مناسب برای اتصال پچ PVC به معنای یافتن راهی است که هم با نوع پارچه و هم با نحوه استفاده از آن سازگار باشد. پچهای دوختی طولانیترین عمر را دارند زیرا مستقیماً روی پارچه دوخته میشوند. این گزینهها در شرایط سایش شدید، مانند لباسهای سبک نظامی یا پوشاک سنگین کاری، عالی عمل میکنند، جایی که از دست دادن یک پچ غیرقابل قبول است. اما عیب آن چیست؟ دوخت زمانبر و پرهزینه است و همیشه احتمال آسیب به لایههای ضدآب خاص موجود در برخی پارچههای عملکردی توسط این فرآیند وجود دارد. گاهی اوقات همه نمیخواهند با تمام این دردسرها دست و پنجه نرم کنند.

چسبهای حرارتی امکان نصب سریع را بر روی پارچههای صاف مصنوعی مانند پلیاستر یا نایلون فراهم میکنند، اما در کار با مواد بافتدار (مانند کتان) عملکرد ضعیفی دارند و در دمای بالای 300 درجه فارنهایت (ASTM D751) تخریب میشوند. سیستمهای هوک-و-لوک انعطافپذیری در جابهجایی مجدد را برای یونیفرمهای فصلی یا استفاده چندلایه فراهم میکنند، هرچند 1.5 تا 3 میلیمتر ضخامت اضافه میکنند و ممکن است در محیطهای پرماشین آلات گیر کنند.

| روش | بهترین برای | محدودیت های مادی |

|---|---|---|

| خ逢وشن | یونیفرمهای مقاوم در برابر آتش، تجهیزات سنگین | بافتهای کشی، ابریشمهای ظریف |

| چسباندن گرم | پولوشرتهای پلیاستر، جلیقههای نایلونی | پشم، پنبه بافتدار، پارچههای پوششدار با سیلیکون |

| هوک-و-لوک | لوگوهای تعویضپذیر، لایههای خارجی | لباسهای رسمی کمضخامت، سوییترهای بافته ظریف |

اولویت با آزمون سازگاری پارچه قبل از تولید انبوه است: یک مطالعه معتبر آزمایشگاهی نساجی نشان داد که 23 درصد از خرابیهای چسب حرارتی در ترکیبهای پنبه با پوشش شیمیایی رخ داده است.

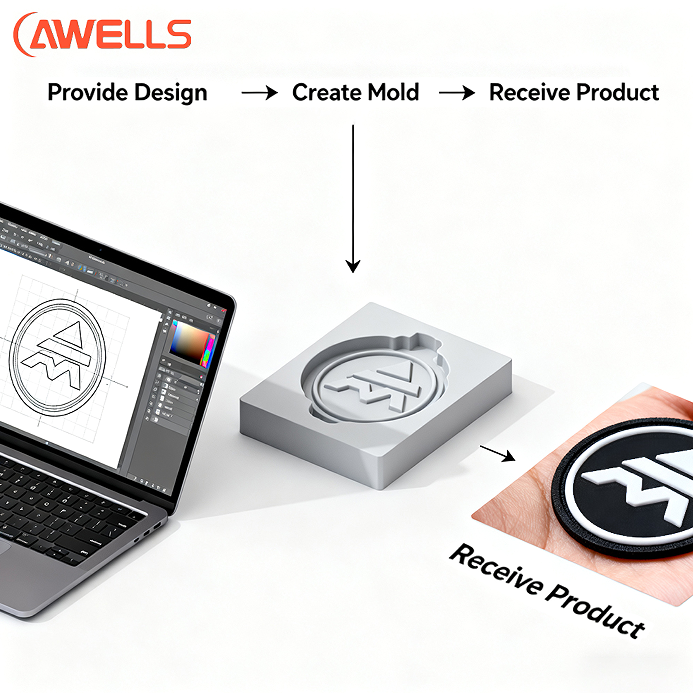

فرآیند تولید پچ PVC: از مفهوم تا تحویل

ایجاد قالب، ریختهگری سیلیکون، پخت و کنترل کیفیت

هنگام تولید پچهای پیویسی از طرحهای دیجیتال، تولیدکنندگان حرفهای رویکرد صنعتی نسبتاً استانداردی را دنبال میکنند. همه چیز با قالبهای فلزی حکاکیشده توسط دستگاههای سیانسی شروع میشود که در واقع لوگوهای برند و طرحها را به اشکال و اندازههای دقیق تبدیل میکنند. سپس ماده مایع پیویسی که به نسبت مشخص ۴ قسمت رزین به ۱ قسمت نرمکننده مخلوط شده است، در قالبهای سیلیکونی ریخته میشود. برای طرحهای پیچیده، رنگدانهها به تدریج در لایههای مختلف اضافه میشوند. پس از پر شدن قالبها، آنها تحت فرآیند حرارتی در دمای حدود ۲۲۰ تا ۲۸۰ درجه سانتیگراد قرار میگیرند. این مرحله بسیار مهم است، زیرا اطمینان حاصل میشود که پچها نشت آب نخواهند داشت، در برابر تابش نور خورشید مقاوم خواهند بود و پیوندهای مولکولی محکمی در تمام ساختار ایجاد میشود. پس از خارج کردن پچها از قالبها، مرحله دیگری وجود دارد که در آن ابزارهای برش خودکار هرگونه مواد اضافی را برش میزنند تا ظاهر تمیز و تمامشدهای که مشتریان انتظار دارند، حاصل شود.

هر دسته تحت کنترل کیفیت دقیقی قرار میگیرد که شامل آزمونهای مقاومت کششی و بررسی ثبات رنگ در نور کالیبره شده است. گزارشهای صنعتی نشان میدهند تولیدکنندگان سختگیرانه با استفاده از پروتکلهای سهگانه بررسی، نرخ عیبها را کمتر از 0.5٪ نگه میدارند، پیش از اینکه لایههای پشتی مانند وِلکرو® یا چسبهای فعالشده با حرارت را اعمال کنند. این جریان کاری تمامعیار امکان تحویل پچهای مطابق با استاندارد را در 2 تا 3 هفته برای سفارشهای معمولی فراهم میکند.