Por Que Escolher Placas em PVC para Uniformes de Marca?

Consistência Tátil da Marca e Impacto Visual

Os emblemas em PVC oferecem algo especial ao manter as marcas com uma aparência consistente em todos os seus materiais. O processo de moldagem por injeção copia logotipos e desenhos com tanta precisão que a maioria das pessoas não consegue perceber se há algo além da arte original em exibição. Esses emblemas também são muito mais resistentes do que as opções bordadas. Mantêm linhas limpas e cores Pantone fiéis mesmo após centenas de lavagens industriais, o que é muito importante para profissionais que atuam em hotéis, serviços de segurança e hospitais, onde os uniformes precisam ser limpos regularmente. O que torna esses emblemas realmente destacados é a técnica de relevo 3D. Quando os dedos percorrem as partes elevadas, cria-se uma conexão física com a marca. Algumas pesquisas sugerem que isso poderia aumentar o reconhecimento da marca em cerca de 47%, embora devamos considerar esse número com cautela, já que estudos de neuromarketing muitas vezes tendem a ser um pouco exagerados. De qualquer forma, esses emblemas texturizados transformam roupas de trabalho cotidianas em anúncios móveis, garantindo que ninguém pareça fora de lugar usando o vestuário da empresa.

Durabilidade Superior para Ambientes de Uniformes de Alto Uso

Os emblemas de PVC resistem a condições adversas que desgastariam a maioria dos outros tipos de insígnias. Eles mantêm sua forma e resistência após mais de 200 ciclos de lavagem industrial, conforme testes realizados pela Textile Testing Authority em 2023. Feitos de material polimérico impermeável, esses emblemas suportam danos causados por luz UV, produtos químicos e desgaste geral. Bombeiros, soldados e trabalhadores que passam tempo ao ar livre os consideram especialmente úteis ao lidar com desafios ambientais difíceis. Emblemas bordados comuns tendem a se desfazer nas bordas ou simplesmente cair completamente, mas os emblemas de PVC são moldados como uma peça única, não se desfiando independentemente da quantidade de atrito em alças de mochilas ou em qualquer outro local com contato constante. O fator durabilidade significa também economia de dinheiro para empresas a longo prazo. Estudos indicam uma redução de cerca de 60-65% nos custos de substituição ao mudar dos métodos tradicionais de bordado. Para organizações que necessitam de marcações altamente visíveis e confiáveis em uniformes, isso torna os emblemas de PVC uma escolha inteligente que compensa com o tempo.

Opções de Personalização de Patch PVC em Chave

Flexibilidade de Design: Logotipos, Formas e Estética Alinhada à Marca

Os patches de PVC realmente ampliam as possibilidades criativas para designers. Ao criar logotipos, a moldagem por injeção consegue reproduzir detalhes finos até cerca de meio milímetro de espessura de linha, o que é muito superior ao que o bordado consegue alcançar atualmente. Além disso, esse método permite que as marcas criem formas personalizadas que combinam perfeitamente com seus designs existentes. O mais interessante é que, mesmo após mais de 100 ciclos de lavagem industrial, os padrões geométricos permanecem nítidos e claros. Pense em mascotes animais ou contornos de produtos que precisam ter boa aparência em uniformes usados por grandes equipes ou frotas de trabalhadores. Esses designs mantêm sua nitidez e valor de reconhecimento durante todas as lavagens, permitindo que as empresas preservem consistentemente sua imagem de marca em toda a frota de uniformes, sem se preocupar com o desgaste rápido dos patches.

Precisão de Cor, Relevo 3D e Efeitos Dimensionais

A correspondência de cores aos padrões Pantone mantém os lotes com aparência consistente entre diferentes produções, o que é muito importante para manter as identidades da marca. Com métodos avançados de moldagem, os fabricantes podem adicionar profundidade aos designs criando elevações com cerca de 3 milímetros de espessura. Isso transforma logotipos planos comuns em elementos que os clientes podem realmente sentir, tornando a experiência da marca mais memorável. Itens impressos em serigrafia simplesmente não resistem à exposição aos raios UV como esses efeitos 3D. Outro benefício vem das seções rebaixadas, que permitem efeitos suaves de sombreamento. Aplicações militares precisam especialmente desse recurso, já que seus distintivos devem atender requisitos rigorosos de contraste (cerca de 50 vezes a diferença entre áreas claras e escuras), para permanecerem visíveis mesmo em condições de pouca iluminação.

| Realce Visual | Função | Impacto da Marca |

|---|---|---|

| embossamento 3D | Cria superfícies elevadas | 62% maior recordação (Instituto de Neurociência 2023) |

| Efeitos de gradientes | Transições suaves de cores | Percepção de luxo 38% |

| Acabamentos metálicos | Acabamentos refletivos | Associação premium 45% |

PVC Patch vs. Alternativas: Quando o PVC é a Escolha Ideal

Equipes que precisam de equipamentos resistentes em condições difíceis encontrarão os emblemas em PVC muito superiores aos bordados ou tecidos convencionais. O bordado funciona bem para logotipos simples em jaquetas, mas o PVC dura significativamente mais em situações reais. Já observamos que eles resistem até três vezes melhor ao desgaste, à chuva e aos danos causados pelo sol. Isso é muito importante para militares, operações de resgate ou qualquer pessoa que trabalhe ao ar livre dia após dia. O que diferencia o PVC é a capacidade de criar efeitos 3D impressionantes e mudanças realistas de cor, que simplesmente não são possíveis com fios. Os detalhes também ficam bastante nítidos, chegando a cerca de meio milímetro em alguns casos. É verdade que fabricar moldes para pequenas quantidades tem um custo adicional inicial em comparação com opções em tecido, mas a maioria das empresas economiza no longo prazo, pois não precisa substituir os emblemas com tanta frequência. Opte pelo PVC se o que você precisa incluir aplicações pesadas, aparência metálica brilhante, bordas anguladas ou resistência à água, onde as cores poderiam escorrer e parecer pouco profissionais.

Métodos de Fixação e Compatibilidade com Materiais Uniformes

Costura, Selagem a Calor e Velcro: Prós, Contras e Melhores Casos de Uso

Escolher a maneira certa de fixar um emblema de PVC significa encontrar algo que funcione bem com o tipo de tecido e com a forma como será utilizado. Emblemas aplicados por costura duram mais tempo, pois são diretamente cosidos ao material. Essas são ótimas opções para situações de desgaste intenso, como roupas no estilo militar ou roupas de trabalho pesado, onde perder um emblema simplesmente não é aceitável. A desvantagem? A costura exige tempo e esforço, além de haver sempre o risco de que o processo possa danificar as camadas impermeáveis especiais presentes em alguns tecidos técnicos.Nem todo mundo quer lidar com toda essa complicação às vezes.

Adesivos por termosoldagem oferecem instalação rápida em tecidos sintéticos lisos, como poliéster ou nylon, mas apresentam dificuldades com materiais texturizados (por exemplo, lona) e se degradam acima de 300°F (ASTM D751). Os sistemas de velcro proporcionam flexibilidade de reposicionamento para uniformes sazonais ou uso em múltiplas peças de vestuário, embora acrescentem uma espessura de 1,5–3 mm e possam prender em ambientes com muitas máquinas.

| Método | Melhor para | Limitações materiais |

|---|---|---|

| Costura | Uniformes resistentes ao fogo, equipamentos pesados | Malhas elásticas, sedas delicadas |

| Selagem a Quente | Polos de poliéster, jaquetas de nylon | Lã, algodão texturizado, tecidos revestidos com silicone |

| Fecho de Velcro | Logotipos intercambiáveis, camadas externas | Vestuário formal de baixo perfil, blusas de malha fina |

Priorize testes de compatibilidade do tecido antes da produção em larga escala: um estudo de um laboratório têxtil líder revelou que 23% das falhas em adesivos por termosoldagem ocorreram em misturas de algodão quimicamente tratado.

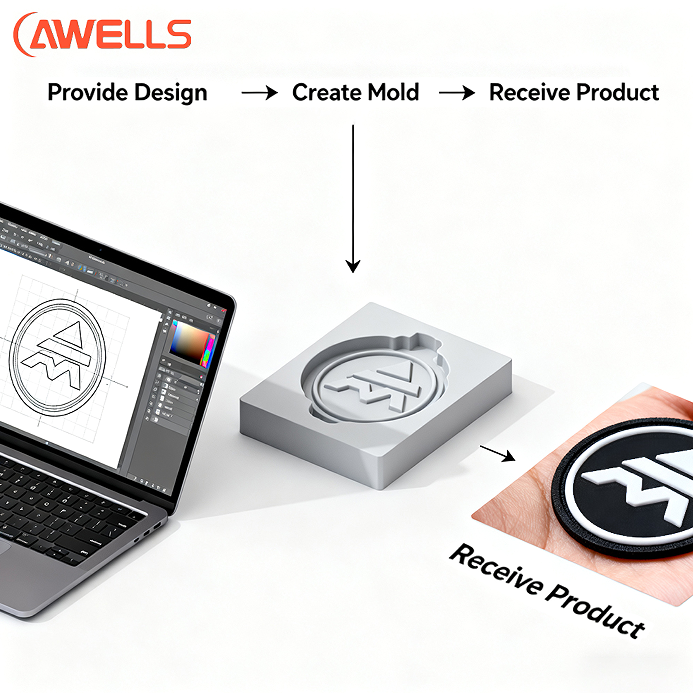

O Fluxo de Produção de Emblemas de PVC: Do Conceito à Entrega

Criação do Molde, Moldagem em Silicone, Cura e Controle de Qualidade

Ao produzir insígnias de PVC a partir de designs digitais, fabricantes profissionais seguem uma abordagem industrial bastante padronizada. Tudo começa com aquelas moldes metálicos gravados por CNC que basicamente transformam logotipos e artes da marca em formas e tamanhos exatos. Em seguida, vem o material líquido de PVC, que é misturado numa proporção específica de 4 partes de resina para 1 parte de plastificante antes de ser despejado em moldes de silicone. Para designs complicados, pigmentos de cor são adicionados gradualmente em diferentes camadas. Uma vez que os moldes são preenchidos, passam por um tratamento térmico entre aproximadamente 220 e 280 graus Celsius. Esta etapa de aquecimento é muito importante porque garante que as insígnias não vazarão água, resistirão à exposição à luz solar e terão ligações moleculares fortes por toda a estrutura. Após retirar as insígnias dos moldes, há outra etapa em que ferramentas de corte automatizadas removem qualquer material excedente para obter aquele acabamento limpo que os clientes esperam.

Cada lote passa por um rigoroso controle de qualidade — incluindo testes de resistência à tração e verificação de fixação de cor sob iluminação calibrada. Relatórios do setor indicam que fabricantes rigorosos alcançam taxas de defeito inferiores a 0,5% por meio de protocolos de tripla verificação antes de aplicar revestimentos como Velcro® ou adesivos ativados por calor. Esse fluxo de trabalho completo permite a entrega de insígnias em conformidade com normas uniformes em 2 a 3 semanas para pedidos padrão.