¿Por qué elegir parches de PVC para uniformes de marca?

Consistencia táctil de la marca e impacto visual

Los parches de PVC ofrecen algo especial a la hora de mantener una imagen de marca consistente en todos sus materiales. El proceso de moldeo por inyección reproduce logotipos y diseños con tanta precisión que la mayoría de las personas no pueden distinguir siquiera que no es el diseño original lo que están viendo. Estos parches también son mucho más duraderos que las opciones bordadas. Mantienen líneas limpias y colores Pantone exactos incluso después de cientos de lavados industriales, algo muy importante para trabajadores en hoteles, servicios de seguridad y hospitales, donde los uniformes requieren limpieza frecuente. Lo que hace que estos parches destaquen realmente es la técnica de estampado 3D. Cuando los dedos recorren las partes elevadas, se crea una conexión física con la marca. Algunas investigaciones sugieren que esto podría aumentar el reconocimiento de marca en torno al 47%, aunque probablemente deberíamos tomar esa cifra con cautela, ya que los estudios de neuromarketing suelen ser un poco exagerados. De todas formas, estos parches texturizados convierten la ropa de trabajo diaria en publicidad móvil, asegurando que nadie luzca fuera de lugar con el equipo corporativo.

Durabilidad Superior para Entornos de Uniformes de Alto Uso

Los parches de PVC resisten condiciones severas que desgastarían a la mayoría de otros tipos de insignias. Mantienen su forma y resistencia tras más de 200 ciclos de lavado industrial, según pruebas realizadas por la Autoridad de Pruebas Textiles en 2023. Fabricados con material polimérico impermeable, estos parches soportan daños por luz UV, productos químicos y desgaste general. Resultan especialmente útiles para bomberos, soldados y trabajadores que pasan tiempo al aire libre y enfrentan desafíos ambientales difíciles. Los parches tejidos comunes tienden a deshilacharse por los bordes o desprenderse por completo, pero los parches de PVC están moldeados en una sola pieza, por lo que no se deshacen sin importar cuánto roce haya en correas de mochilas o en cualquier otro lugar con contacto constante. El factor durabilidad también significa un ahorro económico a largo plazo para las empresas. Estudios indican una reducción del 60-65 % en costos de reemplazo al cambiar de métodos tradicionales de bordado. Para organizaciones que necesitan marcas altamente visibles y confiables en sus uniformes, los parches de PVC son una opción inteligente que termina por compensarse con el tiempo.

Opciones de personalización de parches clave en PVC

Flexibilidad de diseño: Logotipos, formas y estética alineada con la marca

Los parches en PVC realmente abren todo tipo de posibilidades creativas para los diseñadores. A la hora de crear logotipos, el moldeo por inyección puede captar esos pequeños detalles hasta un grosor de línea de aproximadamente medio milímetro. Eso es mucho mejor de lo que puede lograr la bordadura actualmente. Además, este método permite a las marcas crear formas personalizadas que coincidan perfectamente con sus diseños existentes. Lo interesante es que incluso después de más de 100 ciclos industriales de lavado, los patrones geométricos permanecen nítidos y claros. Piense en elementos como mascotas animadas o contornos de productos que deben verse bien en uniformes usados por grandes equipos u organizaciones. Estos diseños mantienen su nitidez y valor de reconocimiento tras todos esos lavados, por lo que las empresas conservan su imagen de marca de forma consistente en toda una flota de uniformes sin preocuparse de que los parches se desgasten demasiado rápido.

Precisión del color, estampado en 3D y efectos dimensionales

Igualar los colores con los estándares Pantone mantiene la coherencia visual entre lotes durante distintas producciones, lo cual es muy importante para preservar las identidades de marca. Con métodos avanzados de moldeo, los fabricantes pueden añadir profundidad a los diseños creando elevaciones de aproximadamente 3 milímetros de grosor. Esto transforma logotipos planos ordinarios en elementos que los clientes pueden sentir físicamente, haciendo que la experiencia de marca sea más memorable. Los artículos impresos serigráficamente no resisten la exposición UV tan bien como estos efectos 3D. Otra ventaja proviene de las secciones hundidas que permiten efectos de sombreado suaves. Las aplicaciones militares necesitan especialmente esta característica, ya que sus insignias deben cumplir requisitos estrictos de contraste (alrededor de 50 veces la diferencia entre áreas claras y oscuras) para permanecer visibles incluso en condiciones de poca iluminación.

| Mejora visual | Función | Impacto de la Marca |

|---|---|---|

| embosado 3D | Crea superficies elevadas | 62 % mayor recordación (Instituto de Neurociencia 2023) |

| Efectos de las pendientes | Transiciones de color suaves | Percepción de lujo 38 % |

| Acabados metálicos | Acentos reflectantes | Asociación premium 45 % |

Parche de PVC vs. Alternativas: Cuándo el PVC es la opción óptima

Los equipos que necesitan equipo resistente para condiciones difíciles encontrarán que los parches de PVC superan con creces a los parches bordados o tejidos convencionales. El bordado funciona bien para logotipos sencillos en chaquetas, pero el PVC dura mucho más en situaciones del mundo real. Hemos visto que resisten hasta tres veces mejor frente al desgaste, la lluvia y los daños por el sol. Eso es muy importante para personas en las fuerzas militares, operaciones de rescate o cualquier persona que trabaje al aire libre día tras día. Lo que diferencia al PVC es su capacidad para crear efectos 3D interesantes y cambios de color realistas que simplemente no son posibles con hilos. Los detalles también son bastante nítidos, en algunos casos hasta medio milímetro. Es cierto que fabricar moldes para pequeñas tiradas tiene un costo adicional inicial comparado con opciones textiles, pero la mayoría de las empresas ahorran dinero a largo plazo porque no tienen que reemplazar los parches tan a menudo. Opte por PVC si lo que necesita incluye aplicaciones resistentes, acabados metálicos brillantes, bordes angulados o resistencia al agua donde los colores podrían correrse y verse poco profesionales.

Métodos de sujeción y compatibilidad con materiales textiles

Cosido, sellado térmico y velcro: ventajas, desventajas y mejores casos de uso

Elegir la forma adecuada de colocar una chapa de PVC implica encontrar un método que funcione bien tanto con el tipo de tejido como con su uso previsto. Las chapas cosidas duran más porque se fijan directamente al material mediante costura. Son excelentes opciones para situaciones de desgaste intenso, como en prendas al estilo militar o ropa de trabajo pesado, donde perder una chapa no es una opción. ¿La desventaja? El proceso de cosido requiere tiempo y esfuerzo, además existe siempre el riesgo de dañar las capas impermeables especiales presentes en algunos tejidos técnicos. No todo el mundo desea lidiar con esos inconvenientes en ocasiones.

Los adhesivos térmicos ofrecen una instalación rápida en tejidos sintéticos lisos como el poliéster o el nailon, pero tienen dificultades con materiales texturizados (por ejemplo, lona) y se degradan por encima de los 300°F (ASTM D751). Los sistemas de cierre de gancho y bucle proporcionan flexibilidad de reposicionamiento para uniformes estacionales o uso en múltiples prendas, aunque añaden un espesor de 1,5 a 3 mm y pueden engancharse en entornos con maquinaria pesada.

| Método | Mejor para | Limitaciones materiales |

|---|---|---|

| Cosido | Uniformes ignífugos, equipos resistentes | Tejidos elásticos de punto, sedas delicadas |

| Sellado al Calor | Pólos de poliéster, chaquetas de nailon | Lana, algodón texturizado, tejidos recubiertos de silicona |

| Gancho y bucle | Logotipos intercambiables, capas exteriores | Prendas formales de bajo perfil, jerséis de punto fino |

Priorice la prueba de compatibilidad del tejido antes de la producción completa: un estudio de un laboratorio textil líder reveló que el 23 % de los fallos en adhesivos térmicos ocurrieron en mezclas de algodón tratadas químicamente.

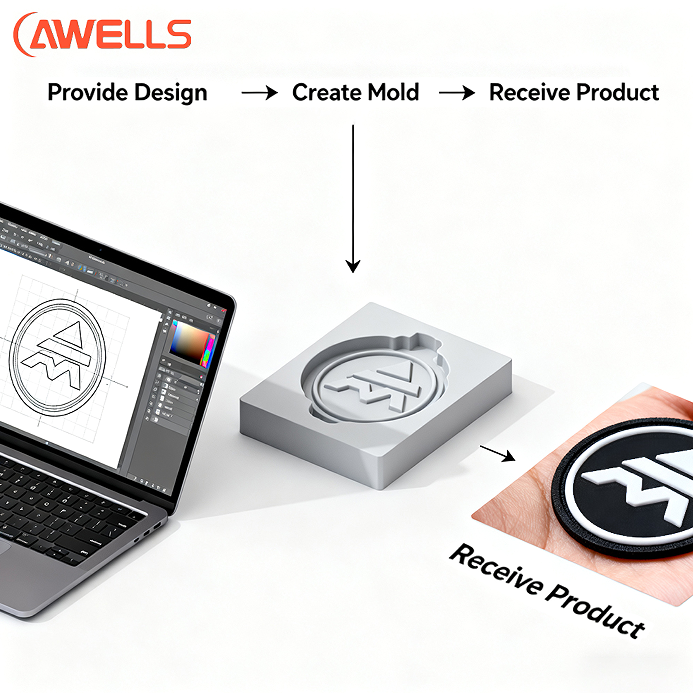

El proceso de producción de parches de PVC: desde el concepto hasta la entrega

Creación del molde, colado de silicona, curado y control de calidad

Al fabricar parches de PVC a partir de diseños digitales, los fabricantes profesionales siguen un enfoque industrial bastante estándar. Todo comienza con aquellos moldes metálicos grabados por CNC que básicamente convierten logotipos y diseños gráficos en formas y tamaños exactos. Luego viene el material líquido de PVC, que se mezcla en una proporción específica de 4 partes de resina por 1 parte de plastificante antes de verterse en moldes de silicona. Para diseños complicados, los pigmentos de color se añaden gradualmente en diferentes capas. Una vez llenados los moldes, pasan por un tratamiento térmico entre aproximadamente 220 y 280 grados Celsius. Esta etapa de calentamiento es muy importante porque garantiza que los parches no perderán agua, resistirán la exposición al sol y tendrán enlaces moleculares fuertes en toda su estructura. Después de sacar los parches de los moldes, hay otra etapa en la que herramientas de corte automatizadas recortan cualquier material sobrante para lograr ese acabado limpio que los clientes esperan.

Cada lote pasa por un riguroso control de calidad, incluyendo pruebas de resistencia a la tracción y verificación de fijación del color bajo iluminación calibrada. Informes del sector indican que los fabricantes más estrictos logran tasas de defectos inferiores al 0,5 % mediante protocolos de triple verificación antes de aplicar refuerzos como Velcro® o adhesivos activados por calor. Este flujo de trabajo integral permite la entrega de parches conformes con las normas en 2 a 3 semanas para pedidos estándar.