Hvorfor velge PVC-flekker for merkeuniformaler?

Taktil merkekonsekvens og visuell innvirkning

PVC-flekker tilbyr noe spesielt når det gjelder å holde merker konsekvente på alle deres materialer. Injeksjonsformingsprosessen kopierer i praksis logoer og design så nøyaktig at de fleste ikke kan skille det fra det opprinnelige motivet. Disse flekkene er også mye mer slitesterke enn broderivalg. De beholder de skarpe linjene og riktige Pantone-fargene selv etter hundrevis av industrielle vask, noe som er viktig for personer som arbeider i hoteller, sikkerhetstjenester og sykehus, der uniformer må vaskes regelmessig. Det som virkelig gjør disse flekkene spesielle, er 3D-pregeteknikken. Når fingrene følger de hevede delene, skapes det en fysisk forbindelse med merket. Noen studier antyder at dette kan øke merkevaregjenkjenning med omtrent 47 %, selv om vi sannsynligvis bør ta dette tallet med en klype salt, ettersom nevromarkedsføringsstudier ofte er litt overdrevne. Uansett transformerer disse strukturerte flekkene hverdagslig arbeidsklær til mobile annonser, og sørger for at ingen ser ut av plass i bedriftsutstyret.

Overlegen holdbarhet for miljøer med intensiv bruk av uniformer

PVC-flekker tåler harde forhold som ville slite ned de fleste andre typer emblem. De beholder sin form og styrke etter over 200 industrielle vaskesykluser, ifølge tester fra Textile Testing Authority tilbake i 2023. Laget av vannavvisende polymermateriale tåler disse flekkene skader fra UV-lys, kjemikalier og generell slitasje. Brannmenn, soldater og arbeidere som tilbringer tid utendørs, finner dem spesielt nyttige når de møter tunge miljøutfordringer. Vanlige broderte flekker har ofte en tendens til å løse seg opp ved kantene eller falle helt av, men PVC-flekker er formsprengt som ett stykke, slik at de ikke rives opp uansett hvor mye gniding som skjer på ryggsekkremmer eller andre steder med konstant kontakt. Holdbarheten betyr også at selskaper sparer penger på sikt. Studier viser en reduksjon i utskiftingskostnader på rundt 60–65 % når man går over fra tradisjonelle broderimetoder. For organisasjoner som trenger pålitelige og godt synlige merker på uniformer, er PVC-flekker et klokt valg som gir avkastning over tid.

Tilpassing av nøkkelpåklistremerker i PVC

Designfleksibilitet: Logoer, former og merkevarejusterte estetikker

PVC-påklistremerker gir virkelig stor kreativ frihet for designere. Når det gjelder å lage logoer, kan støpeformmetoden fange opp små detaljer helt ned til rundt et halvt millimeter i linjetykkelse. Det er mye bedre enn det som kan oppnås med broderi i dag. I tillegg tillater denne metoden at merkevarer lager egendefinerte former som passer perfekt til eksisterende design. Det kule er at selv etter over 100 industrielle vaskesykluser forblir geometriske mønstre skarpe og klare. Tenk på eksempler som dyremaskoter eller konturer av produkter som må se bra ut på uniformer brukt av store team eller arbeidsstyrker. Disse designene beholder sin skarphet og gjenkjennelighetsverdi gjennom all vasking, slik at selskaper kan bevare sitt merkevarebilde konsekvent over hele sine uniformspark uten å bekymre seg for at påklistremerkene slites for raskt.

Fargepresisjon, 3D-preget og dimensjonale effekter

Å matche farger med Pantone-standarder sørger for at partier ser konsistente ut over produksjonsløp, noe som er viktig for å vedlikeholde varemerkeidentiteter. Med avanserte formasjonsmetoder kan produsenter legge til dybde i designet ved å skape høydeforskjeller på omtrent 3 millimeter tykkelse. Dette forvandler vanlige flate logoer til noe kunder faktisk kan føle, og gjør varemerkeopplevelsen mer minneverdig. Produkter med silketrykk tåler ikke UV-eksponering like godt som disse 3D-effektene. Et annet fordelt ligger i de innsunkne områdene som tillater myke skyggeeffekter. Militære applikasjoner har spesiell nytte av denne funksjonen, siden deres merker må oppfylle strenge kontrastkrav (omtrent 50 ganger forskjell mellom lyse og mørke områder) slik at de forblir synlige selv under dårlig belysning.

| Visuell forbedring | Funksjon | Merkemerket Effekt |

|---|---|---|

| 3D Embossering | Skaper opphøyde overflater | 62 % høyere gjenkjenning (Neurovitenskapsinstituttet 2023) |

| Gradienteffekter | Smidige fargeoverganger | Luksusoppfattelse 38 % |

| Metalliske overflater | Reflekterende detaljer | Premium-tilknytning 45 % |

PVC-lapp vs. Alternativer: Når PVC er det optimale valget

Team som trenger utstyr som tåler harde forhold, vil oppdage at PVC-flekker er langt bedre enn vanlige broderte eller vevde alternativer. Broderi fungerer greit for enkle logoer på jakker, men PVC varer mye lenger i reelle bruksforhold. Vi har sett at de tåler slitasje opptil tre ganger bedre, samt regn og solskader. Dette er svært viktig for personer i militæret, redningsoperasjoner eller alle som jobber utendørs dag etter dag. Det som skiller PVC fra andre materialer, er evnen til å skape spennende 3D-effekter og realistiske fargeforandringer som rett og slett ikke lar seg gjøre med tråd. Detaljene kan også bli svært skarpe – ned mot et halvt millimeter i noen tilfeller. Selvfølgelig koster det mer i forkant å lage støpter for små opplag sammenlignet med tekstilbaserte alternativer, men de fleste bedrifter sparer penger på sikt fordi de ikke trenger å bytte ut flekkene så ofte. Velg PVC dersom du trenger noe som inkluderer tunge bruksområder, metallisk glans, avrundede kanter eller vannmotstand der farger ellers kunne løst seg og sett uprofesjonelt ut.

Monteringsmetoder og kompatibilitet med materiale

Sy, varmeforsting og krok-og-løkke: Fordeler, ulemper og beste bruksområder

Å velge riktig måte å montere et PVC-merke på betyr å finne noe som fungerer godt med både stofftypen og bruken. Sydde merker holder lengst fordi de sys direkte på materialet. Dette er gode valg i situasjoner med hard belastning, for eksempel militært utstyrt eller arbeidsklær der det ikke er akseptabelt å miste et merke. Ulempen? Sying tar tid og krefter, og det er alltid en risiko for at prosessen kan skade spesielle vannavvisende lag på noen typer prestasjonsstoff. Ikke alle vil håndtere alt dette innimellom.

Termoskumlim har rask montering på glatte syntetiske materialer som polyester eller nylon, men fungerer dårlig på strukturerte materialer (f.eks. lerret) og brytes ned over 300°F (ASTM D751). Krok-og-løkke-systemer gir fleksibilitet når det gjelder omposisjon for sesongbestemte uniformer eller bruk på flere plagg, men legger til en tykkelse på 1,5–3 mm og kan henge seg fast i maskinintensive miljøer.

| Metode | Beste for | Materialbegrensninger |

|---|---|---|

| Sy-På | Flammehemmende uniformer, tungt utstyr | Elastiske strikk, delikate silker |

| Varmesegling | Polyester-polotrøyer, nylonjakker | Ull, strukturert bomull, silikonbelagte materialer |

| Krok-og-løkke | Utvekslbare logoer, ytterlag | Diskrete formelle plagg, fint strikkede gensere |

Gjør kompatibilitetstesting av materialer før full produksjon: en ledende tekstil-laboratoriestudie fant at 23 % av feil ved termoskumlim oppstod på kjemisk behandlet bomullsblanding.

PVC-felt produksjonsprosess: Fra konsept til levering

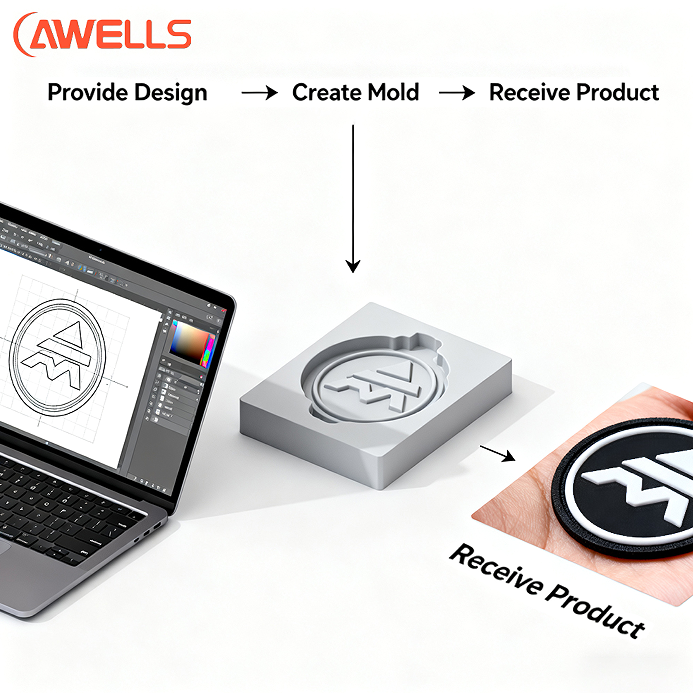

Støpeform, silikonstøping, herding og kvalitetskontroll

Når man lager PVC-merker fra digitale design, følger profesjonelle produsenter en ganske standardisert industriell metode. Alt starter med de fine CNC-engraverte metallstøpeformene som i praksis omformer varemerkelogotyper og grafikk til nøyaktige former og størrelser. Deretter kommer væskeformig PVC, som blandes i et forhold på 4 deler harpiks til 1 del plastiseringsmiddel før det helles i silikonstøperier. For kompliserte design tilsettes fargestoffer gradvis i ulike lag. Når støpeformene er fylt, gjennomgår de en varmebehandling på omlag 220 til 280 grader celsius. Denne oppvarmingsfasen er svært viktig fordi den sikrer at merkene ikke lekker vann, tåler sollys og har sterke molekylære bindinger i hele materialet. Etter at merkene tas ut av støpeformene, følger ytterligere et trinn der automatiserte skjæreetter trimmer bort eventuelt overskytende materiale for å oppnå det rene og ferdige utseendet kundene forventer.

Hver batch gjennomgår omfattende kvalitetskontroll – inkludert tester av strekkfasthet og fargelysthet verifisert under kalibrert belysning. Ifølge bransjerapporter oppnår strenge produsenter <0,5 % feilrater gjennom tredobbelt kontrollprosedyrer før påføring av tilbehør som Velcro® eller varmeaktive lim. Denne helhetlige arbeidsprosessen gjør det mulig å levere uniformkonforme merker innen 2–3 uker for standardordrer.