Marka Üniformaları İçin Neden PVC Rozetler Tercih Edilmeli?

Dokunsal Marka Tutarlılığı ve Görsel Etki

PVC yamalar, markaların tüm materyalleri boyunca tutarlı görünmesini sağlamak açısından özel bir şeyler sunar. Enjeksiyon kalıplama süreci logoları ve tasarımları o kadar doğru bir şekilde kopyalar ki çoğu kişi sergilenen orijinal eser dışında bir şey olduğunun farkına varamaz. Bu yamalar aynı zamanda işlemeli seçeneklere göre çok daha dayanıklıdır. Otellerde, güvenlik hizmetlerinde ve hastanelerde olduğu gibi üniformaların düzenli olarak yıkanması gereken yerlerde çalışan kişiler için önemli olan yüzlerce endüstriyel yıkamadan sonra bile temiz hatlarını ve gerçek Pantone renklerini korurlar. Bunları gerçekten öne çıkaran şey ise 3D kabartma tekniğidir. Parmaklar bu kabarık kısımların üzerinden geçtiğinde markayla fiziksel bir bağlantı oluşturur. Bazı araştırmalar bunun marka tanınabilirliğini yaklaşık %47 artırabileceğini öne sürse de, nöropazarlama çalışmalarının genellikle biraz abartılı olabildiğini düşünürsek bu sayıyı bir nebze şüpheyle karşılamak gerekir. Her neyse, bu dokuyla donatılmış yamalar gündelik iş kıyafetlerini hareketli reklamlara dönüştürerek, kimseye şirket kıyafetlerinde tuhaf görünme izlenimi vermeden emin olur.

Yüksek Kullanımlı Üniforma Ortamları için Üstün Dayanıklılık

PVC pullar, diğer çoğu rozet türünü aşındırabilecek sert koşullara karşı dayanıklıdır. 2023 yılında Tekstil Test Kurumu tarafından yapılan testlere göre, 200'den fazla endüstriyel yıkama döngüsünün ardından bile şekil ve dayanıklılık özelliklerini korurlar. Su geçirmez polimer malzemeden üretilen bu pullar, UV ışınlarına, kimyasallara ve genel aşınmaya karşı dirençlidir. Ateş görevlileri, askerler ve açık havada zaman geçiren çalışanlar, zorlu çevre koşullarıyla başa çıkmak gerektiğinde özellikle bunları kullanışlı bulurlar. Geleneksel dokuma pullar kenarlardan dağılmaya veya tamamen düşmeye yatkınken, PVC pullar tek parça kalıplanarak üretilir, bu yüzden sırt çantalarının kayışlarında ya da sürekli temas olan diğer bölgelerde ne kadar sürtünme olursa olsun dağılmazlar. Dayanıklılık faktörü, uzun vadede şirketlere maliyet tasarrufu da sağlar. Geleneksel işlemeli ürünlerden PVC pullara geçildiğinde, maliyetlerin yaklaşık %60-65 oranında azaldığı gözlemlenmiştir. Üniformalarda güvenilir, yüksek görünürlüklü işaretlere ihtiyaç duyan kuruluşlar için PVC pullar, zamanla geri dönüşü olan akıllı bir tercihtir.

Anahtar PVC Yama Özelleştirme Seçenekleri

Tasarım Esnekliği: Logolar, Şekiller ve Markaya Uyumlu Estetik

PVC yamalar, tasarımcılar için gerçekten çeşitli yaratıcı imkanlar sunar. Logo üretimi açısından bakıldığında enjeksiyon kalıplama, çizgi kalınlığı yaklaşık yarım milimetreye inildiğinde bile bu tür küçük detayları mükemmel şekilde alabilir. Bu, günümüzde nakış tekniğinin elde edebildiği sonuçlardan çok daha iyi bir performanstır. Ayrıca bu yöntem, markaların mevcut tasarımlarına tam olarak uyum sağlayacak özel şekiller oluşturmasına olanak tanır. Dikkat çekici olan şey, 100'ün üzerinde endüstriyel çamaşır yıkama döngüsünden sonra bile geometrik desenlerin net ve açık kalmasıdır. Büyük ekiplerde veya iş gücünde üniformalara takılan hayvan maskotları ya da ürün dış hatları gibi tasarımların her zaman iyi görünmesi gereken durumları düşünün. Bu tasarımlar tüm bu yıkamalara rağmen keskinliğini ve tanınabilirliğini korur; böylece şirketler, yamaların erken aşınmasından endişe etmeden, tüm üniforma filolarında marka kimliklerini tutarlı bir şekilde sürdürebilir.

Renk Doğruluğu, 3D Kabartma ve Boyutlu Efektler

Parti üretimlerinde marka kimliklerini korumak açısından, Pantone standartlarına göre renk eşleştirmek partiler arasında tutarlı görünüm sağlar. İleri düzey kalıp teknikleriyle üreticiler, yaklaşık 3 milimetre kalınlığında yükseklik değişiklikleri yaratarak tasarımlara derinlik kazandırabilir. Bu, sıradan düz logoları müşterilerin gerçekten hissedebileceği hâle getirerek marka deneyimini daha akılda kalıcı hâle getirir. Ekran baskılı ürünler, bu tür 3D efektlerin sahip olduğu UV direncine sahip değildir. Çukurlara alınmış bölgelerin hafif gölgelendirme efektleri yaratma imkânı sunması da bir başka avantajdır. Askeri uygulamalarda bu özellik özellikle önemlidir çünkü rozetlerin zayıf ışık koşullarında bile görünür olmaları için açık ve koyu alanlar arasında yaklaşık 50 kat fark olacak şekilde katı kontrast gereksinimlerini karşılamaları gerekir.

| Görsel Geliştirme | Fonksiyon | Marka Etkisi |

|---|---|---|

| 3B Basme | Yükseltilmiş yüzeyler oluşturur | %%62 daha yüksek hatırlama (Nörobilim Enstitüsü 2023) |

| Gradyan Efektleri | Pürüzsüz renk geçişleri | Lüks algısı %%38 |

| Metalik bitişler | Yansıtıcı detaylar | Premium ilişki %%45 |

PVC Yama ve Alternatifler: PVC'nin Optimal Seçim Olduğu Durumlar

Zorlu koşullarda kullanılacak ekipmanlara ihtiyaç duyan takımlar, PVC pulların sıradan nakışlı veya dokuma ürünlerin çok ötesinde olduğunu görecekler. Nakış, ceketlerde basit logolar için iyi çalışır ancak PVC gerçek dünya durumlarında çok daha uzun dayanır. Onların aşınmaya, yıpranmaya, yağmura ve güneş hasarına karşı üç kat daha iyi direndiğini gördük. Bu özellikle askeri personel, kurtarma operasyonları veya günbegün dış mekânda çalışanlar için büyük önem taşır. PVC'yi ayıran şey ise ipliklerle elde edilemeyen bu etkileyici 3D efektleri ve gerçekçi renk geçişlerini yaratabilmesidir. Detaylar ayrıca oldukça keskin olabilir, bazı durumlarda yarım milimetreye kadar inebilir. Küçük miktarlarda kalıp yapmak başlangıçta kumaş seçeneklerine kıyasla ek maliyet getirse de çoğu şirket pulları sık sık değiştirmek zorunda kalmadığı için uzun vadede para biriktirir. Dayanıklı uygulamalara, parlak metal görünümlerine, açılı kenarlara veya renklerin akabileceği ve profesyonelce görünmeyeceği suya dirençli uygulamalara ihtiyacınız varsa PVC tercih edin.

Ek Yöntemleri ve Üniforma Malzemesi Uyumluluğu

Dikişli, Isı İle Yapıştırma ve Kanca-Döngü: Avantajlar, Dezavantajlar ve En İyi Kullanım Alanları

Bir PVC rozeti için doğru ekleme yöntemini seçmek, hem kumaş türüne hem de kullanım amacına uygun bir çözüm bulmak anlamına gelir. Dikiş ile eklenen rozetler doğrudan kumaşa dikildiği için en uzun süre dayanır. Askerî tarz giysiler ya da ağır iş kıyafetleri gibi aşınmaya karşı yüksek direnç gerektiren durumlarda bu seçenek idealdir çünkü burada bir rozetin düşmesi kesinlikle kabul edilemez. Ancak dezavantajı nedir? Dikim işlemi zaman alır ve çaba gerektirir; üstelik bazı performans kumaşlarında bulunan özel su geçirmez katmanlara zarar verme riski her zaman mevcuttur. Bazen kimse bu kadar zahmete girmek istemez.

Isı ile yapıştırılan yapıştırıcılar, polyester veya naylon gibi düz sentetik kumaşlarda hızlı montaj imkanı sunar ancak dokulu malzemelerde (örneğin, kanvas) zorlanır ve 300°F'nin (ASTM D751) üzerinde bozulur. Kanca ve döngü sistemleri mevsimsel üniformalar veya çoklu giysi kullanımı için yeniden konumlandırma esnekliği sağlar, ancak 1,5–3 mm kalınlık ekler ve makine ağırlıklı ortamlarda takılabilir.

| Yötem | En iyisi | Maddi Sınırlamalar |

|---|---|---|

| Dikişe Takılır | Ateşe dayanıklı üniformalar, ağır hizmet ekipmanları | Elastik örme kumaşlar, hassas ipekler |

| Isı Seal | Polyester polo yaka tişörtler, naylon ceketler | Yün, dokulu pamuk, silikon kaplı kumaşlar |

| Kanca-döngü | Değiştirilebilir logolar, dış katmanlar | Düşük profilli resmi giysiler, ince örme kazaklar |

Tam üretimden önce kumaş uyumluluğu testine öncelik verin: önde gelen bir tekstil laboratuvar çalışması, ısı ile yapıştırma hatalarının %23'ünün kimyasal işlem uygulanmış pamuk karışımlarında meydana geldiğini bulmuştur.

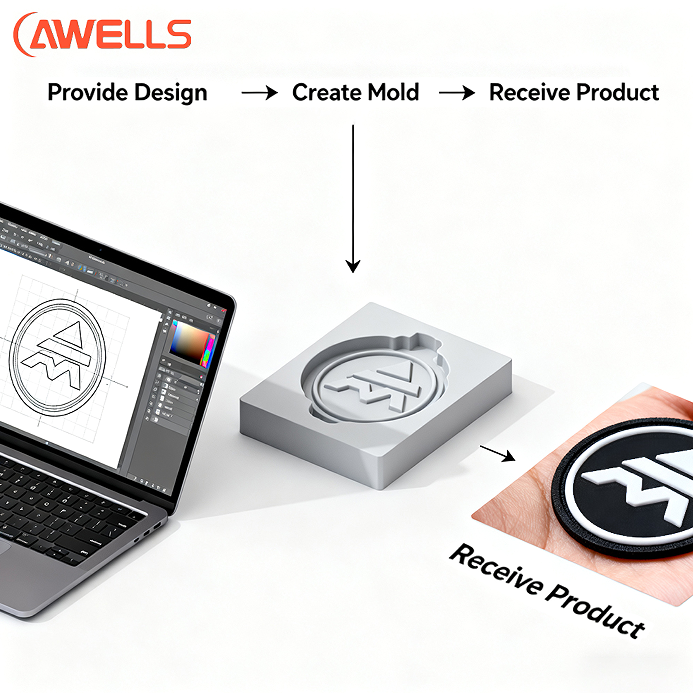

PVC Rozet Üretim Süreci: Fikirden Teslimata

Kalıp Oluşturma, Silikon Döküm, Sertleştirme ve Kalite Kontrol

Dijital tasarımlardan PVC rozetler üretirken profesyonel üreticiler oldukça standart bir endüstriyel yaklaşım izler. İşlem, marka logolarını ve tasarımı tam olarak belirlenmiş şekillere ve boyutlara dönüştüren özel CNC ile oyma metal kalıplarla başlar. Daha sonra sıvı PVC malzemesi, dört parça reçineye bir parça plastikleştirici oranı olacak şekilde karıştırılır ve silikon kalıplara dökülür. Karmaşık tasarımlar için renk pigmentleri farklı katmanlarda kademeli olarak eklenir. Kalıplar doldurulduktan sonra yaklaşık 220 ila 280 derece Celsius arasında bir ısı işleminden geçirilir. Bu ısılama aşaması, rozetlerin su sızdırmaz olmasını, güneş ışığına karşı dayanıklılığını ve moleküler bağların güçlü olmasını sağladığı için çok önemlidir. Rozetler kalıptan çıkarıldıktan sonra, otomatik kesim aletleriyle fazladan materyaller temizlenerek müşterilerin beklediği düzgün görünüm elde edilir.

Her parti, çekme mukavemeti testleri ve kalibre edilmiş ışıklandırma altında renk solmazlık doğrulaması dahil olmak üzere katı kalite kontrol süreçlerinden geçer. Sektör raporlarına göre, sıkı üreticiler, Velcro® veya ısıyla aktive olan yapıştırıcılar gibi arka kaplamaları uygulamadan önce üç aşamalı kontrol protokolleriyle %0,5'ten düşük hata oranlarına ulaşır. Bu kapsamlı iş akışı, standart siparişler için 2-3 hafta içinde üniforma uyumlu rozetlerin teslimatını mümkün kılar.